Trockenes vs. nasses Carbon für Motorräder: Vor- und Nachteile

- Trockenes vs. nasses Carbon für Motorräder: Vor- und Nachteile

- Was bedeutet trockener Kohlenstoff im Vergleich zu nassem Kohlenstoff?

- Wie Trockenkohle hergestellt wird und warum sie für Motorradteile wichtig ist

- Wie Nasslaminierung (Nasslaminierung) hergestellt wird und wo sie ihre Stärken ausspielt

- Leistungsvergleich im direkten Vergleich: Trockenkohle vs. Nasskohle für Motorradanwendungen

- Fertigungsaspekte: Qualitätskontrolle, Werkzeuge und Skalierbarkeit (Stichwörter: kundenspezifische Motorradteile aus Kohlefaser)

- Kostenaufschlüsselung und Preiserwartungen (: Kauf von Kohlefaserteilen)

- Ästhetik, Oberflächenbeschaffenheit und Kundenwahrnehmung (Stichwort: Trockenkohle vs. Nasskohle)

- Langlebigkeit, Stoßfestigkeit und Reparierbarkeit

- Was sollten Sie wählen: Rennwagen, Straßenfahrzeug oder individuell gestaltete Fahrzeuge?

- Hybride Ansätze und moderne Techniken

- Supreme Carbon: Unsere Kompetenzen und warum wir maßgeschneiderte Lösungen empfehlen

- Warum sollte man sich bei Motorradteilen für Trockenkohle- statt Nasskohle-Bauteile für Supreem Carbon entscheiden?

- Kernprodukte und Wettbewerbsvorteile (Handelskeywords: Motorradteile aus Kohlefaser, Automobilteile aus Kohlefaser, kundenspezifische Kohlefaserteile)

- Praktische Checkliste für Kauf und Spezifikation (für Kunden, die den Kauf von Kohlefaserteilen planen)

- Fragen an Ihren Lieferanten (: Kauf von Kohlefaserteilen)

- Spezifikationstipps

- Fazit: Die richtige Balance zwischen Leistung, Ästhetik und Budget bei der Entscheidung zwischen Trocken- und Nasskohle.

- FAQ – Trockenes Carbon vs. nasses Carbon (häufig gestellte Fragen von Fahrern und Rahmenbauern)

- F: Ist trockener Kohlenstoff immer stärker als nasser Kohlenstoff?

- F: Kann ich trockene Kohlenstoffteile auf die gleiche Weise reparieren wie nasse Kohlenstoffteile?

- F: Warum sind Trockenkohlenstoffteile teurer?

- F: Welches Motorrad sollte ich wählen, wenn ich es straßentauglich nutze und gelegentlich auf der Rennstrecke fahre?

- F: Wie kann ich die Qualität des erhaltenen Carbonteils überprüfen?

- Kontaktieren Sie Supreme Carbon / Sehen Sie sich unsere Produkte an

- Quellen und weiterführende Literatur

Trockenes vs. nasses Carbon für Motorräder: Vor- und Nachteile

Was bedeutet trockener Kohlenstoff im Vergleich zu nassem Kohlenstoff?

Die Bezeichnung „trockener Kohlenstoff vs. nasser Kohlenstoff“ bezieht sich auf zwei gängige Verfahren zur Herstellung von Verbundwerkstoffen.Motorradteile aus KohlefaserTrockenes Carbon bezeichnet typischerweise vorimprägnierte Kohlenstofffasern (Prepreg), die unter kontrollierten Bedingungen (oft im Autoklaven) ausgehärtet werden, wobei der Harzgehalt vor der Aushärtung sorgfältig kontrolliert wird. Nasses Carbon (auch Nasslaminieren, Handlaminieren oder Vakuum-Nasslaminieren genannt) bezieht sich auf Gewebe, die während des Laminierprozesses mit flüssigem Harz imprägniert und anschließend mittels Umgebungstemperatur, Wärme oder Vakuum ausgehärtet werden. Für Motorradbesitzer und -bauer beeinflusst die Wahl zwischen trockenem und nassem Carbon Gewicht, Steifigkeit, Oberflächenbeschaffenheit, Kosten und Haltbarkeit.

Wie Trockenkohle hergestellt wird und warum sie für Motorradteile wichtig ist

Trockene Carbonbauteile werden in der Regel aus Prepreg-Materialien gefertigt – Carbonfasergeweben, die bereits mit einer genau abgemessenen Menge duroplastischem Harz (Epoxidharz) beschichtet sind. Das Laminieren erfolgt unter Reinraumbedingungen, und das Bauteil wird anschließend unter Hitze und Druck in einem Autoklaven oder einer Presse ausgehärtet. Dieses Verfahren erzielt einen hohen Faservolumenanteil (mehr Fasern, weniger Harz), gleichbleibende mechanische Eigenschaften und eine ultra-glatte, hochglänzende Oberfläche nach der Nachbearbeitung. Bei Hochleistungs-Motorradkomponenten – Verkleidungen, Tanks, Schwingen und Strukturverstrebungen – führen diese Vorteile zu einem besseren Verhältnis von Steifigkeit zu Gewicht und Festigkeit zu Gewicht, einer reproduzierbaren Qualität und einem hochwertigen Erscheinungsbild.

Wie Nasslaminierung (Nasslaminierung) hergestellt wird und wo sie ihre Stärken ausspielt

Beim Nasslaminieren von Carbonfasern wird trockenes Carbonfasergewebe in eine Form eingelegt und anschließend mit einem flüssigen Harz (Epoxid-, Polyester- oder Vinylesterharz) getränkt. Dies geschieht mittels Pinsel, Walze oder Infusion. Das Bauteil kann bei Raumtemperatur oder im Ofen ausgehärtet werden. Häufig wird die Vakuumsacktechnik eingesetzt, um die einzelnen Lagen zu verdichten. Das Nasslaminieren ist flexibel und kostengünstig für Kleinserien, Sonderformen oder große Bauteile. Obwohl Bauteile aus nasslaminiertem Carbon nach dem Klarlackieren immer noch stabil und optisch ansprechend sein können, enthalten sie typischerweise mehr Harz. Dies erhöht das Gewicht und kann die faserdominierten mechanischen Eigenschaften im Vergleich zu fachgerecht hergestellten, trockenen (Prepreg-)Bauteilen beeinträchtigen.

Leistungsvergleich im direkten Vergleich: Trockenkohle vs. Nasskohle für Motorradanwendungen

Nachfolgend finden Sie einen praktischen Vergleich gängiger Entscheidungsfaktoren für Motorradteile. Die angegebenen Werte (Faservolumenanteile, geschätzter Kostenmultiplikator) sind branchenübliche Richtwerte und können je nach Material, Hersteller und Prozesssteuerung variieren.

| Merkmal | Trockenkohlenstoff (Prepreg / Autoklav) | Nasslaminierung (Nasslaminierung / Vakuumsack) |

|---|---|---|

| Faservolumenanteil (typisch) | 55 %–65 % | 35%–50% |

| Festigkeit und Steifigkeit (pro Gewicht) | Höhere (bessere faserdominierte Leistung) | Gut, aber schlechter als bei trockener Kohlenstofffaser bei gleicher Bauteilgeometrie. |

| Oberflächenfinish | Hervorragend – glatt, gleichmäßig, hochglänzend nach der Lackierung | Gut bis sehr gut mit fachmännischer Ausführung, mehr Handarbeit erforderlich |

| Gewicht | Leichter (geringerer Harzgehalt) | Schwerer (mehr Harzeinschlüsse möglich) |

| Maßgenauigkeit und Wiederholgenauigkeit | Hoch (kontrollierte Fertigung) | Mittel (abhängig vom Bediener) |

| Kosten (relativ) | Höher (Materialien + Autoklav/kontrollierter Prozess) | Niedrigere Kosten (geringere Vorbereitungskosten, einfachere Werkzeuge) |

| Lieferzeit für Kleinserien | Längere Aushärtungszeiten, Werkzeugkosten, Verfügbarkeit von Autoklaven | Kürzer (schnelles Prototyping und Flexibilität bei kleinen Losgrößen) |

| Reparierbarkeit | Reparierbar, erfordert aber Fachkenntnisse; die Abstimmung von Prepreg und Vulkanisation kann schwieriger sein. | Leichtere Ausbesserung vor Ort mit Nasslaminierverfahren |

| Typische Anwendungsfälle | Rennsportteile, hochwertige Straßenteile, Strukturbauteile, limitierte Serien – hochwertige Artikel | Optische Zubehörteile, individuelle Sonderanfertigungen, umfangreiche Karosseriearbeiten, budgetbewusste Umbauten |

Quellen und Fachliteratur stützen diese Spannen (siehe Literaturhinweise am Ende).

Fertigungsaspekte: Qualitätskontrolle, Werkzeuge und Skalierbarkeit (Stichwörter: kundenspezifische Motorradteile aus Kohlefaser)

Herstellerbenutzerdefinierte Kohlefaser-MotorradteileDie Einrichtungskosten müssen gegen das Produktionsvolumen abgewogen werden. Trockenlaminierverfahren erfordern Investitionen in Prepreg-Lagerung (Gefrierschränke), Autoklaven oder Hochdruckpressen, Präzisionswerkzeuge und geschultes Fachpersonal zur Steuerung der Laminier- und Aushärtungszyklen. Diese Investitionen lohnen sich bei der Herstellung von Struktur- oder hochwertigen kosmetischen Teilen, bei denen Wiederholgenauigkeit und mechanische Leistung entscheidend sind. Nasslaminierverfahren benötigen weniger Kapital, einfachere Formen und lassen sich schnell für Einzelstücke oder Kleinserien skalieren. Viele Custom-Werkstätten verwenden Nasslaminierverfahren für Prototypen, individuelle Karosserien und kostengünstigere Aftermarket-Teile, während sie Trocken-Prepreg für leistungskritische Bauteile reservieren.

Kostenaufschlüsselung und Preiserwartungen (: Kauf von Kohlefaserteilen)

Die Kosten hängen von Rohmaterialien, Arbeitsaufwand, Oberflächenbearbeitung und Skaleneffekten ab. Bei Motorradteilen ist Prepreg-Material pro Quadratmeter teurer als Trockengewebe, und die Autoklavhärtung erhöht die Gemeinkosten. Realistisch betrachtet: Eine hochwertige Verkleidung oder ein Tank aus trocken laminiertem Carbon kann je nach Oberflächenqualität und Komplexität 1,5- bis 3-mal so viel kosten wie ein vergleichbares Teil aus nass laminiertem Carbon. Für Verbraucher, die Carbonfaserteile kaufen möchten, spiegelt dieser Preis für hohe Qualität oft die langfristige Leistungsfähigkeit und die überlegene Ästhetik wider. Für Hersteller, die Wert auf schnelle Lieferzeiten oder einen niedrigeren Anschaffungspreis legen, ist nass laminiertes Carbon eine sinnvolle Wahl.

Ästhetik, Oberflächenbeschaffenheit und Kundenwahrnehmung (Stichwort: Trockenkohle vs. Nasskohle)

Die Optik ist für Motorradbesitzer oft ausschlaggebend. Trockencarbon zeichnet sich in der Regel durch eine feinere, klarere Gewebestruktur und weniger Druckfehler aus, da Harzgehalt und -verdichtung präzise kontrolliert werden. Nasscarbon erzielt zwar ebenfalls hervorragende optische Ergebnisse, doch ist die Erzielung einer makellosen, glasartigen Oberfläche aufwendiger und erfordert Nachbearbeitung wie Schleifen, Spachteln und Klarlackieren. Für Kunden, die Wert auf eine Optik wie im Ausstellungsraum oder auf Concours-Qualität legen, bietet Trockencarbon in der Regel ein gleichmäßigeres, hochwertiges Erscheinungsbild.

Langlebigkeit, Stoßfestigkeit und Reparierbarkeit

Der höhere Faseranteil und die bessere Verdichtung von trockenem Carbon führen oft zu höherer Steifigkeit und Ermüdungsbeständigkeit von Strukturbauteilen. Bei starker Belastung können jedoch spröde Brucharten auftreten. Nasslaminierte Carbonbauteile mit höherem Harzanteil weisen mitunter eine bessere lokale Energieabsorption auf (allerdings auf Kosten des Gewichts). Wichtig ist, dass nasslaminierte Bauteile in der Regel einfacher und kostengünstiger repariert werden können – lokales Schleifen, Ausbessern und erneutes Beschichten stellen die Funktionsfähigkeit wieder her. Reparaturen an trockenem Carbon erfordern hingegen passende Prepreg-Materialien und die Nachbildung der Aushärtungsprozesse oder sorgfältig entwickelte Kaltklebeverfahren, was teurer sein kann.

Was sollten Sie wählen: Rennwagen, Straßenfahrzeug oder individuell gestaltete Fahrzeuge?

Im Rennsport (mit Fokus auf die Rennstrecke) wird Trockencarbon aufgrund seines überlegenen Steifigkeits-Gewichts-Verhältnisses und seiner Wiederholgenauigkeit für Struktur- und aerodynamisch wichtige Bauteile bevorzugt. Teams mit ausreichend Budget für Prepreg- und Autoklavenverarbeitung erzielen messbare Leistungsvorteile.

- Für den täglichen Gebrauch: Nasslaminierte Carbonteile bieten ein hervorragendes Verhältnis von Kosten, Optik und Haltbarkeit. Für optische Aufwertungen ist Nasslaminierung oft sinnvoller. Bei strukturell wichtigen Bauteilen (z. B. verstärkten Halterungen oder sicherheitsrelevanten Komponenten) lohnt sich hingegen die hohe Qualität von Trockenlaminat.

- Bei Sonderanfertigungen und Kleinserienprojekten ist oft ein Hybridansatz am besten geeignet – Nasslaminierung für große Verkleidungen oder nicht-strukturelle Sonderformen und Trockenlaminierung für strukturelle, dünne oder hochbearbeitete Teile.

Hybride Ansätze und moderne Techniken

Viele Hersteller kombinieren verschiedene Verfahren: Sie verwenden Prepreg für hochbelastete Innenstrukturen und Nasslaminier- oder Infusionsverfahren für größere oder weniger kritische Bauteile, um Kosten und Leistung zu optimieren. Harzinfusionsverfahren (eine Variante der Nasslaminierverfahren) können die Festigkeit und Leistung von Prepreg erreichen, insbesondere bei Verwendung von Vakuum-Harzinjektionsverfahren (VARTM) und kontrollierten Werkzeugen. Die Entscheidung hängt von den Bauteilanforderungen, dem Produktionsvolumen und dem Budget ab.

Supreme Carbon: Unsere Kompetenzen und warum wir maßgeschneiderte Lösungen empfehlen

Supreem Carbon, gegründet 2017, ist ein spezialisierter Hersteller von kundenspezifischen Carbonfaserteilen für Automobile und Motorräder. Wir vereinen Forschung und Entwicklung, Design, Produktion und Vertrieb, um qualitativ hochwertige Produkte und Dienstleistungen anzubieten. Unser Schwerpunkt liegt auf der technologischen Forschung und Entwicklung von Carbonfaser-Verbundwerkstoffen und der Herstellung entsprechender Produkte. Zu unseren Hauptleistungen gehören die individuelle Anpassung und Modifizierung vonCarbonfaser-Zubehörfür Fahrzeuge sowie die Herstellung von Gepäckstücken und Sportgeräten aus Kohlefaser.

Warum sollte man sich bei Motorradteilen für Trockenkohle- statt Nasskohle-Bauteile für Supreem Carbon entscheiden?

Supreem Carbon vereint technische Forschung und Entwicklung mit erfahrenen Produktionsteams, um für jedes Projekt die optimale Fertigungsmethode zu finden und umzusetzen. Unsere Fabrik erstreckt sich über ca. 4.500 Quadratmeter und beschäftigt 45 qualifizierte Produktions- und Technikmitarbeiter. Wir erzielen einen jährlichen Produktionswert von rund 4 Millionen US-Dollar. Aktuell bieten wir über 1.000 Produktarten an, darunter mehr als 500 kundenspezifische Carbonfaserteile. Dank dieser Größe können wir sowohl Kleinserien als auch Großserien fertigen und dabei Qualitätskontrollen gewährleisten, die sowohl für Trocken- als auch für Nasscarbon-Verfahren geeignet sind.

Kernprodukte und Wettbewerbsvorteile (Handelskeywords: Motorradteile aus Kohlefaser, Automobilteile aus Kohlefaser, kundenspezifische Kohlefaserteile)

Zu den Hauptproduktlinien von Supreme Carbon gehörenMotorrad aus KohlefaserTeile,Autoteile aus Kohlefaserund kundenspezifische Kohlefaserbauteile. Unsere Stärken sind: - Integrierte Forschung und Entwicklung sowie Konstruktionskompetenz zur Auswahl des geeigneten Verfahrens (Trocken- vs. Nasslaminierung) für die jeweilige Bauteilfunktion. - Qualifizierte Techniker, die sowohl Prepreg-/Autoklav- als auch Nasslaminier-/Vakuumverfahren beherrschen.- Ein breites Produktsortiment und Anpassungsmöglichkeiten, die es den Kunden ermöglichen, leistungs- oder kostenoptimierte Lösungen zu wählen.- Qualitätskontrollprotokolle, die eine gleichbleibende Webausrichtung, Oberflächenbeschaffenheit und Maßgenauigkeit über alle Produktionsläufe hinweg gewährleisten.

Praktische Checkliste für Kauf und Spezifikation (für Kunden, die den Kauf von Kohlefaserteilen planen)

Fragen an Ihren Lieferanten (: Kauf von Kohlefaserteilen)

1) Welches Verfahren verwenden Sie für mein Bauteil – Prepreg/Autoklav oder Nasslaminierung – und warum? 2) Welche Fasertypen und Harzsysteme werden verwendet? 3) Können Sie den Faservolumenanteil oder einen grundlegenden Laminatplan bereitstellen? 4) Welche Toleranzen, Oberflächenoptionen und Lieferzeiten bieten Sie an? 5) Bieten Sie Strukturprüfungen oder Qualitätsprüfberichte an? 6) Welche Garantie- und Reparaturleistungen bieten Sie an?

Spezifikationstipps

- Für strukturell oder gewichtskritische Teile fordern Sie bitte Prepreg-/Autoklavlösungen und Laminat-Datenblätter an.

- Bei kosmetischen oder großflächigen Paneelen akzeptieren Sie Nasslaminierung mit hochwertiger Oberflächenbehandlung und fordern Sie Klarlackverfahren an.

- Falls Sie planen, Teile später zu reparieren oder zu modifizieren, klären Sie die Reparaturmethoden und die Verfügbarkeit passender Materialien.

Fazit: Die richtige Balance zwischen Leistung, Ästhetik und Budget bei der Entscheidung zwischen Trocken- und Nasskohle.

Sowohl Trocken- als auch Nasskohlenstoff spielen eine wichtige Rolle in der Motorradteilefertigung. Trockenkohlenstoff (Prepreg/Autoklav) ist die erste Wahl, wenn maximale Leistung, Wiederholgenauigkeit und eine hochwertige Oberflächenbeschaffenheit gefordert sind. Nasskohlenstoff (Nasslaminierung, Vakuum- oder Infusionsverfahren) ist eine hervorragende, kostengünstige Option für optische Aufwertungen, große Bauteile und Rapid Prototyping. Für viele Projekte bietet ein hybrider Ansatz das beste Preis-Leistungs-Verhältnis. Arbeiten Sie mit einem Lieferanten zusammen, der beide Verfahren beherrscht und Ihnen je nach Funktion, Budget und gewünschter Oberflächenbeschaffenheit das optimale Verfahren für jedes Bauteil empfehlen kann.

FAQ – Trockenes Carbon vs. nasses Carbon (häufig gestellte Fragen von Fahrern und Rahmenbauern)

F: Ist trockener Kohlenstoff immer stärker als nasser Kohlenstoff?

A: Nicht immer in jedem Fall, aber im Allgemeinen erzielen trocken laminierte Carbonbauteile mit kontrollierter Prepreg- und Autoklavhärtung einen höheren Faservolumenanteil und bessere faserdominierte mechanische Eigenschaften (Festigkeit und Steifigkeit pro Gewichtseinheit) als typische Nasslaminierbauteile.

F: Kann ich trockene Kohlenstoffteile auf die gleiche Weise reparieren wie nasse Kohlenstoffteile?

A: Trockene Kohlenstoffreparaturen sind möglich, erfordern jedoch Fachkenntnisse hinsichtlich der Materialauswahl und der Aushärtungsbedingungen. Nasslaminatreparaturen sind oft einfacher und für kleinere Werkstätten und Reparaturen vor Ort besser geeignet.

F: Warum sind Trockenkohlenstoffteile teurer?

A: Höhere Materialkosten (Prepreg-Gewebe), kontrollierte Lagerung und Handhabung, Autoklav- oder Presshärtung sowie strengere Qualitätskontrollen erhöhen die Produktionskosten und führen zu höheren Preisen für die fertigen Teile.

F: Welches Motorrad sollte ich wählen, wenn ich es straßentauglich nutze und gelegentlich auf der Rennstrecke fahre?

A: Bei den meisten Straßenmotorrädern bietet Nasscarbon ein hervorragendes Verhältnis von Ästhetik, Kosten und Haltbarkeit für nicht-strukturelle Teile. Für spezifische strukturelle Verbesserungen oder gewichtskritische Komponenten, die bei Rennstreckeneinsätzen verwendet werden, empfiehlt sich Trockencarbon.

F: Wie kann ich die Qualität des erhaltenen Carbonteils überprüfen?

A: Bitten Sie um Fotos des Laminieraufbaus und der Werkzeuge, fragen Sie nach den Laminierplänen, erkundigen Sie sich nach der Faserorientierung und den Harztypen und fordern Sie bei kritischen Teilen Prüfdaten oder eine Zertifizierung vom Hersteller an.

Kontaktieren Sie Supreme Carbon / Sehen Sie sich unsere Produkte an

Wenn Sie für Ihr Motorradprojekt Trocken- oder Nasscarbon vergleichen und fachkundige Beratung oder ein Angebot wünschen, kontaktieren Sie Supreem Carbon. Wir bieten sowohl maßgefertigte Carbonfaser-Motorradteile als auch Lösungen für die Serienproduktion. Besuchen Sie unsere Website, um unsere Produktkategorien anzusehen und ein individuelles Angebot anzufordern: https://www.supreemcarbon.com/

Quellen und weiterführende Literatur

- Hexcel-Fachartikel und Datenblätter zu Prepreg-Materialien (Branchendokumentation zu Prepreg-Eigenschaften und Faservolumenanteilsbereichen).

- Technische Informationen von Toray Industries zu Kohlenstofffasern (Fasereigenschaften und Anwendungen).

- CompositesWorld-Artikel über Prepreg- vs. Infusionsverfahren (Fachzeitschriftenberichterstattung über Herstellungsverfahren).

- SAE International Papers on Composite Manufacturing and Automotive Applications (engineering perspectives on performance and testing).

- Praktische Leitfäden zur Herstellung von Verbundwerkstoffen und Herstellerspezifikationen für Vakuumsackverfahren und Autoklavhärtung (Industriehandbücher).

Für eine individuelle Beratung oder um ein individuelles Motorrad-Carbonprojekt zu besprechen – egal ob Sie leichte Rennkomponenten aus Trockencarbon oder hochwertige Nasslaminat-Verkleidungen wünschen – wenden Sie sich über unsere Website und Produktseiten an Supreem Carbon.

So fertigen Sie einen individuellen Stoßfänger aus Carbonfaser | Supreem Carbon

Der ultimative Leitfaden zu Motorradtanks aus Kohlefaser: Anpassung, Vorteile und Wartung

Welche Anwendungsszenarien gibt es für Mountainbike-Lenker aus Kohlefaser?

Beste professionelle Hersteller und Lieferantenmarken für Einlegesohlen aus Kohlefaser

Für maßgeschneiderten Service

Was kann außer individuellen Kohlefaserteilen noch individuell angepasst werden?

Sie können Ihr Firmenlogo, die Verpackung und sogar die Farbe der Beschichtung usw. individuell anpassen.

Für die Auftragslieferung

Wie wählt man das Transportmittel?

Wir nutzen offizielle Versanddienste wie Fedex, UPS, DHL usw. Der Kunde kann die Lieferung auch selbst arrangieren.

Für die Fabrik

Die wichtigsten Wettbewerbsvorteile von Supreem Carbon.

Umfangreiche Erfahrung

Über 10 Jahre Produktionserfahrung in der Kohlefaserindustrie und versorgen Kunden mit hochwertigen Kohlefaserprodukten.

Exzellenter Service

Von der Entwicklung neuer Projekte bis zur Auslieferung des fertigen Produkts an den Kunden bieten wir unseren Kunden eine lückenlose Nachverfolgung und zeitnahe Rückmeldung zum Projektfortschritt.

Hochwertige Produkte

Unsere Kohlefaserprodukte werden einer strengen Qualitätskontrolle unterzogen, um sicherzustellen, dass die Kunden ein qualitativ hochwertiges und kostengünstiges Produkt erhalten.

Wie hoch ist die monatliche Produktionskapazität der Fabrik?

Die durchschnittliche monatliche Produktionskapazität beträgt 3.000 Stück. Mit der Modernisierung der Ausrüstung wird sie auf über 4.000 Stück pro Monat erhöht.

Für Produkte

Welches Kohlefasermaterial können Sie in der Produktion bereitstellen?

1 x 1 Leinwand / 2 x 2 Köper / geschmiedeter Kohlenstoff / Waben / Kevlar und so weiter.

BMW S1000R/M1000RR Rücksitzverkleidung aus Karbonfaser

Verwandeln Sie Ihre BMW S1000RR/M1000RR mit einer hochwertigen Rücksitzverkleidung aus Kohlefaser. Ersetzen Sie den serienmäßigen Kunststoff für eine Gewichtsreduzierung und eine anspruchsvolle, vom Rennsport inspirierte Ästhetik. Diese ultrastarke Verkleidung bietet hervorragenden Schutz und verbessert gleichzeitig das Gesamtbild Ihres Motorrads. Wählen Sie zwischen einer glänzenden oder matten Oberfläche für eine perfekte Abstimmung.

BMW S1000R Heckunterteil aus Carbonfaser

Verwandeln Sie Ihre BMW S1000R mit einer hochwertigen Rücksitzverkleidung aus Kohlefaser. Ersetzen Sie den serienmäßigen Kunststoff für eine Gewichtsreduzierung und eine anspruchsvolle, vom Rennsport inspirierte Ästhetik. Diese ultrastarke Verkleidung bietet hervorragenden Schutz und verbessert gleichzeitig das Gesamtbild Ihres Motorrads. Wählen Sie zwischen einer glänzenden oder matten Oberfläche für eine perfekte Abstimmung.

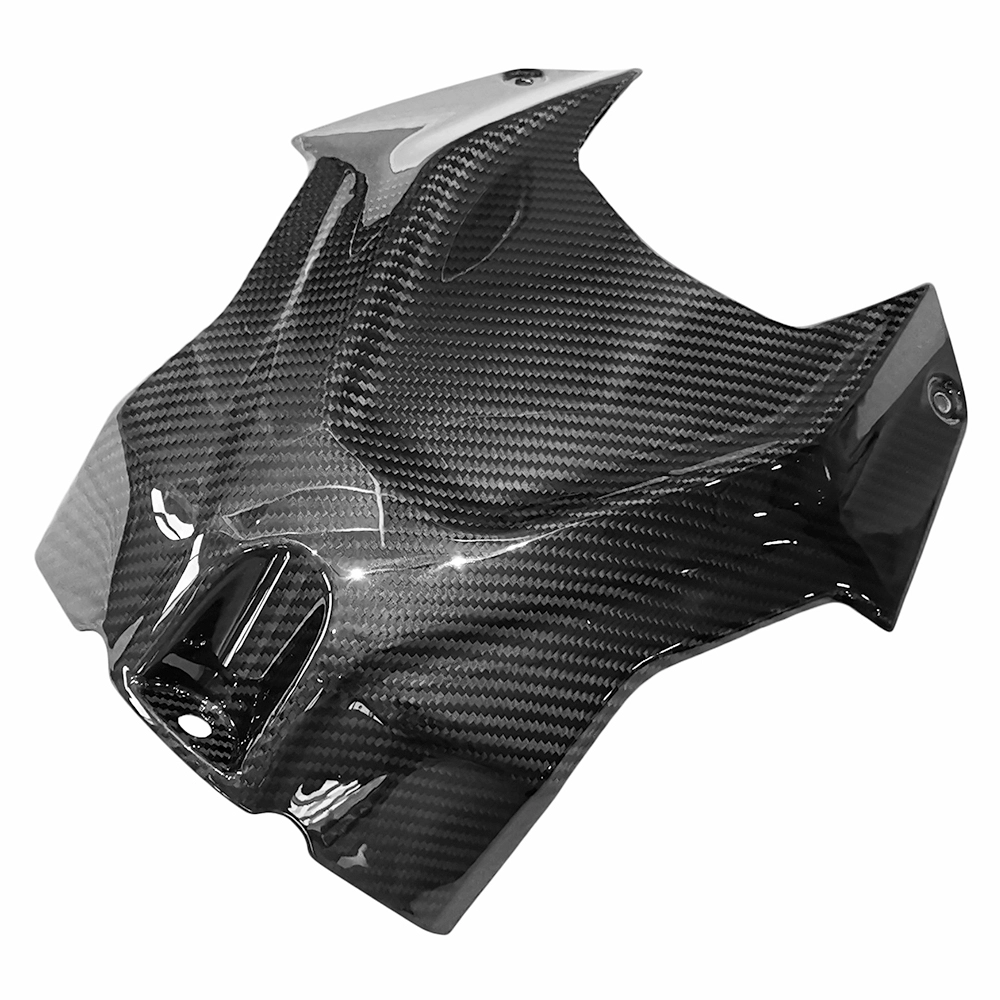

Yamaha R1 Airbox-Tankabdeckung aus Karbonfaser

Wir präsentieren die Supreem Carbon Fiber Airbox-Tankabdeckung für Yamaha R1. Diese Tankabdeckung wurde mit Präzision und Sachkenntnis gefertigt und wurde entwickelt, um die Leistung und Ästhetik Ihrer R1 zu verbessern. Diese Tankabdeckung aus hochwertiger Kohlefaser ist nicht nur leicht, sondern auch unglaublich langlebig und bietet optimalen Schutz für Ihr Motorrad.

Yamaha R1 Seitenverkleidungen aus Kohlefaser

Wir präsentieren die langen Seitenverkleidungen aus Supreem-Kohlefaser für die Yamaha R1. Diese mit Präzision und Sachkenntnis gefertigte Frontverkleidung wurde entwickelt, um die Leistung und Ästhetik Ihrer R1 zu verbessern. Diese Verkleidung aus hochwertiger Kohlefaser ist nicht nur leicht, sondern auch unglaublich langlebig und bietet optimalen Schutz für Ihr Motorrad.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram