Kohlenstofffaserverbundwerkstoffe: Anwendungen, Vorteile und Branchentrends

Erhalten Sie ein tiefgreifendes Verständnis von Kohlenstofffaserverbundwerkstoffen, deren transformativen Einfluss auf die Automobil-, Luft- und Raumfahrtindustrie sowie die erneuerbaren Energien und die neuesten Brancheneinblicke, die die Zukunft von Hochleistungsmaterialien prägen.

- Geschichte der Kohlenstofffaserverbundwerkstoffe

- Wichtigste Anwendungsgebiete von Kohlenstofffaserverbundwerkstoffen in verschiedenen Branchen

- Kohlenstofffaserverbundwerkstoffe – Vorteile und Nachteile

- Automobilinnovation: Wie Kohlefaser Elektrofahrzeuge und Hochleistungsautos revolutioniert

- Anwendungen in der Luft- und Raumfahrt: Kohlenstofffaser in modernen Flugzeugen und Drohnen

- Trends bei erneuerbaren Energien: Kohlenstofffaserverbundwerkstoffe in Windkraftanlagenflügeln

- Nachhaltigkeit & Recycling: Die grüne Zukunft von Kohlenstofffaserverbundwerkstoffen

- 8 Geheimnisse über Kohlenstofffaserverbundwerkstoffe

- Trends und Prognosen für die Kohlenstofffaserverbundwerkstoffindustrie (2025–2035)

- Abschluss

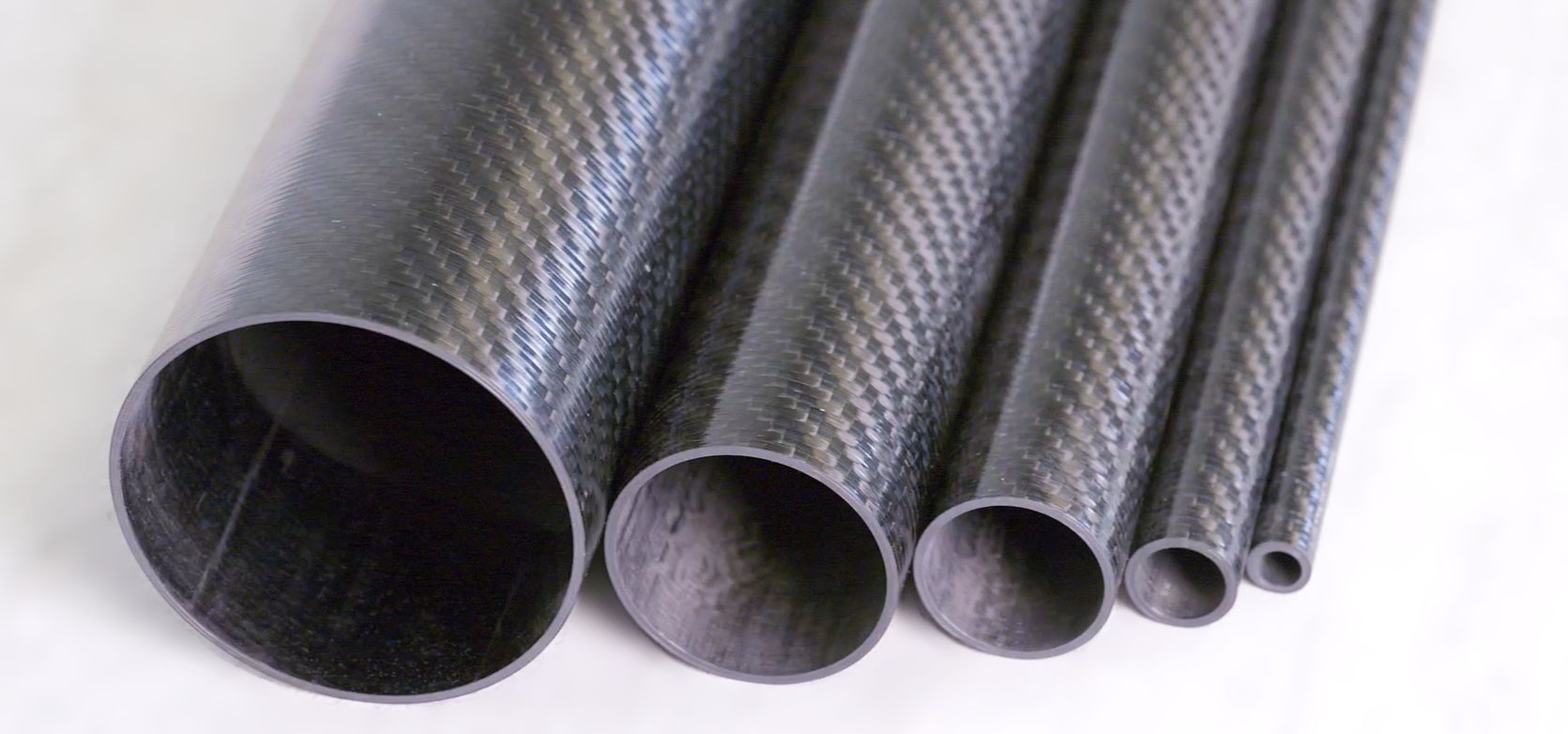

Die moderne Ingenieurs- und Produktionswelt ist zunehmend durch den Bedarf an Materialien geprägt, die stark, leicht und vielseitig sind. Eines der revolutionärsten Materialien in dieser Hinsicht istKohlefaserverbundstoffDiese Werkstoffe ermöglichen es Ingenieuren, die Grenzen von Design und Leistung in der Luft- und Raumfahrt, der Automobilindustrie, der erneuerbaren Energien und der Konsumgüterindustrie zu erweitern. Ihre Steifigkeit, Langlebigkeit und ihr geringes Gewicht ermöglichen die Entwicklung innovativer Lösungen, die mit herkömmlichen Metallen oder Kunststoffen zuvor nicht realisierbar waren.

Dieser ausführliche Leitfaden behandelt Definition, Geschichte, Hauptanwendungen, Vor- und Nachteile sowie Branchentrends, die die Zukunft vonKohlefaserVerbundwerkstoffe.

Geschichte der Kohlenstofffaserverbundwerkstoffe

Um das Potenzial von Kohlenstofffaserverbundwerkstoffen voll auszuschöpfen, ist es wichtig, ihre Geschichte zu verstehen. Kohlenstofffasern wurden Ende des 19. und Anfang des 20. Jahrhunderts erfunden und zunächst in Anwendungen eingesetzt, die hohe Festigkeit erforderten, wie beispielsweise Glühfäden und frühe militärische Ausrüstung. Die moderne Kohlenstofffaser als Bestandteil von Verbundwerkstoffen entstand in den 1960er Jahren mit der Entwicklung von PAN- und Pechfasern.

Aufgrund ihres beeindruckenden Festigkeits-Gewichts-Verhältnisses wurden die ersten Kohlenstofffaserverbundwerkstoffe in der Luft- und Raumfahrt sowie im Verteidigungsbereich eingesetzt. Die NASA und andere Raumfahrtorganisationen nutzten diese Materialien als erste für Raumfahrzeugstrukturen, Satelliten und Hochleistungsflugzeugkomponenten. Im Laufe der Jahrzehnte wurde die Herstellung von Kohlenstofffaserverbundwerkstoffen kontinuierlich verbessert.PrepregLaminierung, Autoklavhärtung und automatisierte Faserplatzierung zur Verbesserung von Qualität, Konsistenz und Skalierbarkeit.

Die Geschichte der Kohlenstofffaserverbundwerkstoffe zeigt einen allmählichen Wandel von Nischenprodukten für die Luft- und Raumfahrt hin zu einer breiten Palette von Industrie-, Automobil- und Konsumgütern, was den Weg für die heutigen Innovationen ebnet.

Wichtigste Anwendungsgebiete von Kohlenstofffaserverbundwerkstoffen in verschiedenen Branchen

Die Vielseitigkeit von Kohlenstofffaserverbundwerkstoffen ermöglicht ihren Einsatz in einer breiten Palette von Branchen.

- AutomobilindustrieKohlenstofffaserverbundwerkstoffe werden in großem Umfang für Hochleistungsfahrzeuge, Karosserieteile, Fahrgestellverstärkungen, Innenausstattungen und Batteriegehäuse in Elektrofahrzeugen eingesetzt. Das reduzierte Gewicht führt zu einem geringeren Kraftstoffverbrauch, besserer Beschleunigung und optimiertem Fahrverhalten.

- Luft- und Raumfahrt: Kohlenstofffaserverbundwerkstoffe sind in der Luft- und Raumfahrt aufgrund ihres Festigkeits-Gewichts-Verhältnisses, ihrer Korrosionsbeständigkeit und ihrer Dauerfestigkeit von entscheidender Bedeutung für Rumpfpaneele, Flügelholme und UAV-Strukturen.

- SportartikelHochleistungsfahrräder, Tennisschläger und Skistöcke nutzen Kohlenstofffaserverbundwerkstoffe, um Steifigkeit, Reaktionsfähigkeit und Haltbarkeit zu optimieren.

- Industrie & BauwesenKohlenstofffaserverbundplatten und -bleche werden zur Brückenverstärkung, zur Sanierung von Bauwerken und als Bauteile für Industriemaschinen eingesetzt, wobei ein Gleichgewicht zwischen struktureller Integrität und reduziertem Gewicht angestrebt wird.

- MarineKohlenstofffaserverbundwerkstoffe tragen zu leichten und gleichzeitig robusten Rümpfen und Deckstrukturen bei Yachten, Rennbooten und U-Booten bei.

Hersteller können spezifische Leistungsanforderungen für die Massenproduktion oder hochgradig individualisierte Projekte erfüllen, indem sie Webmuster, Harztypen und Faserausrichtungen anpassen.

Kohlenstofffaserverbundwerkstoffe – Vorteile und Nachteile

Das Verständnis der Stärken und Grenzen von Kohlenstofffaserverbundwerkstoffen ist für eine fundierte Anwendung von entscheidender Bedeutung.

Vorteile:

- Hohes Verhältnis von Festigkeit zu GewichtKohlenstofffasern bieten eine im Vergleich zu Stahl weit überlegene Zugfestigkeit bei einem Bruchteil des Gewichts.

- HaltbarkeitDie Harzmatrix schützt die Fasern und gewährleistet so Beständigkeit gegen Ermüdung, Belastung und Umwelteinflüsse.

- DesignflexibilitätKann ohne Beeinträchtigung der mechanischen Eigenschaften in komplexe Geometrien geformt werden.

- KorrosionsbeständigkeitRostet nicht und zersetzt sich nicht bei Kontakt mit Feuchtigkeit oder Chemikalien.

- Thermische StabilitätGewährleistet eine gleichbleibende Leistungsfähigkeit über einen weiten Temperaturbereich.

Nachteile:

- Hohe MaterialkostenDie Herstellung von Produktions- und Prepreg-Materialien ist im Vergleich zu Metallen teuer.

- Fertigungskomplexität: Erfordert spezielle Verfahren und Ausrüstung für gleichbleibende Ergebnisse.

- SprödigkeitKohlenstofffaserverbundwerkstoffe können unter hohen Stoßkräften brechen.

- Begrenzte ReparaturmöglichkeitenBeschädigte Bauteile müssen oft komplett ausgetauscht werden, anstatt nur repariert zu werden.

Trotz dieser Einschränkungen machen die Vorteile Kohlenstofffaser-Verbundwerkstoffe in Hochleistungsanwendungen unverzichtbar.

Automobilinnovation: Wie Kohlefaser Elektrofahrzeuge und Hochleistungsautos revolutioniert

Automobilhersteller setzen Kohlenstofffaser-Verbundwerkstoffe ein, um die Effizienz und Leistung ihrer Fahrzeuge zu verbessern. Kohlenstofffaser wird in hochwertigen, leistungsstarken Fahrzeugen verwendet.

- Monocoque-Chassis und Crashstrukturen

- Leichtbau-Karosserieteile und Aerodynamikteile

- Dekorative Elemente für den Innenbereich zur Verschönerung des Interieurs

- Elektrofahrzeuge, wo es die Batteriegehäuse verbessert und die Reichweite erhöht.

Hersteller von Elektrofahrzeugen setzen auf Kohlefaserverbundwerkstoffe, da diese das Fahrzeuggewicht reduzieren und somit die Energieeffizienz steigern. Die Steifigkeit und Schlagfestigkeit des Materials sind für leistungsorientierte Hersteller von Vorteil, da sie ein besseres Handling, Brems- und Beschleunigungsverhalten ermöglichen. Auch Erstausrüster (OEMs) und Zubehöranbieter nutzen Kohlefaserverbundwerkstoffe zur Herstellung von individuellen Karosserieteilen, Kotflügeln, Spoilern und Aerodynamik-Kits, die Ästhetik und Funktionalität vereinen.

Kohlefaser ermöglicht es Automobilherstellern, die Grenzen der Ingenieurskunst zu erweitern und den Verbrauchern leichtere, sicherere und ästhetisch ansprechendere Autos anzubieten.

Anwendungen in der Luft- und Raumfahrt: Kohlenstofffaser in modernen Flugzeugen und Drohnen

Kohlenstofffaserverbundwerkstoffe sind in der Luft- und Raumfahrtindustrie unverzichtbar geworden. Flugzeughersteller verwenden diese Verbundwerkstoffe für:

- Flügelholme und Rumpfpaneele

- Drohnenrahmen und unbemannte Luftfahrzeugstrukturen (UAV)

- Innenausstattungsteile und Rotorblätter für die Luft- und Raumfahrt

Ihre geringen Eigenschaften in Kombination mit hoher mechanischer Festigkeit senken den Treibstoffverbrauch und verlängern die Lebensdauer von Flugzeugen. Hochtechnologische Fertigungsverfahren für Kohlenstofffaserverbundwerkstoffe, darunter die automatisierte Faserablage (AFP) und das Prepreg-Laminieren, gewährleisten Konsistenz und minimieren Fehler in kritischen Bauteilen. Darüber hinaus sind Kohlenstofffaserverbundwerkstoffe ermüdungsbeständiger und wartungsärmer als Aluminium und herkömmliche Legierungen. Somit bilden sie die Grundlage der modernen Luft- und Raumfahrttechnik.

Trends bei erneuerbaren Energien: Kohlenstofffaserverbundwerkstoffe in Windkraftanlagenflügeln

Der Sektor der erneuerbaren Energien setzt zunehmend auf Kohlenstofffaserverbundwerkstoffe für Hochleistungs-Windkraftanlagenflügel. Das geringe Gewicht des Materials ermöglicht längere Flügel ohne zusätzliches Strukturgewicht, was die Energieausbeute und Effizienz steigert.

- Kohlenstofffaserverbundwerkstoffe reduzieren die Ermüdungsschäden an Rotorblättern mit großer Spannweite.

- Sie ermöglichen größere Turbinenkonstruktionen mit verbesserter Aerodynamik.

- Die Hersteller integrieren fortschrittliche Harzsysteme, um die Witterungsbeständigkeit und die Lebensdauer der Rotorblätter zu verbessern.

Da Regierungen und Unternehmen dem Ausbau erneuerbarer Energien Priorität einräumen, wird erwartet, dass Kohlenstofffaser-Verbundwerkstoffe in großtechnischen Energieanwendungen weiter an Bedeutung gewinnen werden. Zu diesen Anwendungen zählen Solartragwerke und Leichtbaukomponenten für Offshore-Plattformen.

Nachhaltigkeit & Recycling: Die grüne Zukunft von Kohlenstofffaserverbundwerkstoffen

Kohlenstofffaserverbundwerkstoffe bieten zwar unübertroffene Leistung, doch Nachhaltigkeit gewinnt zunehmend an Bedeutung. Moderne Bemühungen konzentrieren sich daher auf:

- Recycling und Rückgewinnung von Kohlenstofffasern aus ausgedienten Bauteilen

- Entwicklung biobasierter Harze und umweltfreundlicher Aushärtungsverfahren

- Optimierung der Fertigung zur Reduzierung von Energieverbrauch und Abfall

Diese Initiativen gewährleisten, dass Kohlenstofffaserverbundwerkstoffe mit Umweltauflagen vereinbar sind und die Prinzipien der Kreislaufwirtschaft unterstützen. Unternehmen, die in nachhaltige Produktion investieren, verschaffen sich Wettbewerbsvorteile und erfüllen gleichzeitig die steigenden Anforderungen von Verbrauchern und Regulierungsbehörden.

8 Geheimnisse über Kohlenstofffaserverbundwerkstoffe

- Kohlenstofffaserverbundwerkstoffe können hinsichtlich Steifigkeit, Festigkeit und Gewicht maßgeschneidert werden.

- Prepreg-Materialien gewährleisten einen präzisen Harzgehalt für gleichbleibende Leistung.

- Die automatisierte Faserplatzierung ermöglicht die Herstellung komplexer Formen mit minimalen Defekten.

- Kohlenstofffaserverbundwerkstoffe ersetzen zunehmend Metalle in hochwertigen Elektrofahrzeugen.

- Kohlenstofffaserverbundwerkstoffe werden in der Luft- und Raumfahrt für Rumpf-, Flügel- und Drohnenstrukturen verwendet.

- Hybridverbundwerkstoffe kombinieren Kohlenstofffasern mit Metallen oder Thermoplasten, um verbesserte Eigenschaften zu erzielen.

- Fortschrittliche Aushärtungstechniken verbessern die Dauerfestigkeit und die Oberflächengüte.

- Kohlenstofffaserverbundwerkstoffe sind mit neuen Technologien recycelbar.

Trends und Prognosen für die Kohlenstofffaserverbundwerkstoffindustrie (2025–2035)

Die Kohlenstofffaserverbundwerkstoffindustrie dürfte aufgrund der Nachfrage aus den Bereichen Automobil, Luft- und Raumfahrt sowie erneuerbare Energien ein starkes Wachstum verzeichnen. Zu den wichtigsten Trends zählen:

- Automatisierung und fortgeschrittene Fertigung: Zunehmende Nutzung von AFP, RTM (Resin Transfer Molding) und additiver Fertigung für die Massenproduktion

- Kundenspezifische und Hybrid-VerbundwerkstoffeDie Kombination von Kohlenstofffasern mit Thermoplasten, Aluminium und anderen Verstärkungsmaterialien zur Verbesserung der Leistung

- MarkterweiterungBreiterer Einsatz in Elektrofahrzeugen für den Massenmarkt, Unterhaltungselektronik und Sportartikeln

- Nachhaltigkeit und KreislaufwirtschaftRecyclingtechnologien, biobasierte Harze und Lebenszyklusanalysen rücken immer mehr in den Fokus.

Es wird prognostiziert, dass Kohlenstofffaserverbundwerkstoffe bis 2035 ein gängiger Konstruktionswerkstoff sein werden und die Herstellung der nächsten Generation von leichten, leistungsstarken und nachhaltigen Produkten in einer Vielzahl von Branchen ermöglichen werden.

Abschluss

Kohlenstofffaserverbundwerkstoffe sind längst kein Nischenmaterial mehr. Dank ihrer unübertroffenen Festigkeit, ihres geringen Gewichts und ihrer Vielseitigkeit revolutionieren sie ganze Branchen. Sie werden eingesetzt, um Innovationen voranzutreiben und die Effizienz in der Automobil- und Luftfahrtindustrie zu steigern, die Nachhaltigkeit bei der Nutzung erneuerbarer Energien zu fördern und leistungsstarke Lösungen für Konsumgüter zu entwickeln. Die Popularität von Kohlenstofffaserverbundwerkstoffen unterstreicht ihre Bedeutung für die Zukunft von Ingenieurwesen und Design.

Ist Kohlefaser gut für Autos?

Der ultimative Leitfaden zu Kohlefasern in der Luft- und Raumfahrt

Werten Sie Ihr Motorrad auf: Kundenspezifische Carbonfaserteile für Motorräder von Supreem Carbon

Die 10 besten Hersteller von Kohlefaserteilen im Jahr 2026: Rangliste der Branchenführer

Leichter und stabiler: Die Vorteile von Autoteilen aus Kohlefaser

2025 Ducati Panigale V4/V4S Carbonfaser-Bodykit von Supreem Carbon.

Für die Auftragslieferung

Wie wählt man das Transportmittel?

Wir nutzen offizielle Versanddienste wie Fedex, UPS, DHL usw. Der Kunde kann die Lieferung auch selbst arrangieren.

Für die Fabrik

Die wichtigsten Wettbewerbsvorteile von Supreem Carbon.

Umfangreiche Erfahrung

Über 10 Jahre Produktionserfahrung in der Kohlefaserindustrie und versorgen Kunden mit hochwertigen Kohlefaserprodukten.

Exzellenter Service

Von der Entwicklung neuer Projekte bis zur Auslieferung des fertigen Produkts an den Kunden bieten wir unseren Kunden eine lückenlose Nachverfolgung und zeitnahe Rückmeldung zum Projektfortschritt.

Hochwertige Produkte

Unsere Kohlefaserprodukte werden einer strengen Qualitätskontrolle unterzogen, um sicherzustellen, dass die Kunden ein qualitativ hochwertiges und kostengünstiges Produkt erhalten.

Für Produkte

Welches Kohlefasermaterial können Sie in der Produktion bereitstellen?

1 x 1 Leinwand / 2 x 2 Köper / geschmiedeter Kohlenstoff / Waben / Kevlar und so weiter.

Für den Kundendienst

Was kann ich tun, wenn die Carbonfaserprodukte defekt ankommen?

Bitte geben Sie uns so schnell wie möglich Feedback und wir senden Ihnen ein Neues zu.

Für maßgeschneiderten Service

Was kann außer individuellen Kohlefaserteilen noch individuell angepasst werden?

Sie können Ihr Firmenlogo, die Verpackung und sogar die Farbe der Beschichtung usw. individuell anpassen.

Aprilia Tuono V4 Carbonfaser-Auspuffabdeckung

Maßgefertigte Uhr aus Kohlefaser

Aufgrund ihrer außergewöhnlichen Eigenschaften findet Kohlefaser in der Uhrenindustrie zunehmend Verwendung und bietet zahlreiche Vorteile für den Uhrenbau.

Ducati Desert X Kettenradabdeckung aus Kohlefaser

BMW S1000RR S1000R Carbonfaser-Kotflügel vorn

Der Supreem Carbon-Kotflügel für BMW S1000RR und S1000R wurde für Langlebigkeit, präzise Passform und Hochleistungsanwendungen entwickelt. Gefertigt aus hochwertiger Kohlefaser, bietet dieser Kotflügel außergewöhnliche Steifigkeit, reduziertes Gewicht und verbesserte Aerodynamik – ideal für Leistungssteigerungen, Tuning und professionelle Customizing-Projekte.

Lassen Sie uns Ihre Ideen aus Kohlefaser zum Leben erwecken

Haben Sie eine Frage oder Anfrage zu unseren Kohlefaserverbundprodukten? Hinterlassen Sie uns hier eine Nachricht und unser Team wird sich umgehend bei Ihnen melden.

Egal, ob Sie an Sonderanfertigungen, technischen Spezifikationen oder Partnerschaftsmöglichkeiten interessiert sind, wir sind hier, um Ihnen zu helfen.

Bitte füllen Sie die Felder oben mit Ihrem Namen, Ihrer E-Mail-Adresse und Ihrer Nachricht aus.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram