Ist Kohlefaser leichter als Kunststoff? | Supreem Carbon Expertenratgeber

Ist Kohlefaser leichter als Kunststoff? Ein tiefer Einblick für Beschaffungsprofis

Bei der Spezifikation von Materialien für Industrieteile stellt sich die Frage: „IstKohlefaserLeichter als Kunststoff?‘ wird häufig gestellt. Während die Intuition ein klares „Ja“ nahelegt, ist die Antwort differenziert, insbesondere bei spezifischen Anwendungen und Leistungsanforderungen. Für Beschaffungsexperten ist das Verständnis dieser Feinheiten entscheidend, um fundierte Entscheidungen zu treffen, die Kosten, Leistung und langfristigen Wert in Einklang bringen.

Ist Kohlefaser grundsätzlich leichter als alle Kunststoffe?

Nicht unbedingt in Bezug auf die Rohmaterialdichte, aber eindeutig, wenn es um das Verhältnis von funktionaler Festigkeit zu Gewicht geht. Schauen wir uns die Zahlen an:

- Kohlenstofffaserverstärkte Kunststoffe (CFK): Die Dichte eines typischenKohlefaserverbundstoffDie Dichte liegt zwischen 1,55 und 1,75 g/cm³. Diese Dichte hängt vom Faser-Harz-Verhältnis und dem spezifischen Harzsystem ab.

- Gängige technische Kunststoffe:

- Polypropylen (PP): ca. 0,90 - 0,91 g/cm³

- Acrylnitril-Butadien-Styrol (ABS): ca. 1,04 – 1,06 g/cm³

- Nylon 6/6 (PA66): Ca. 1,13 - 1,15 g/cm³

Wie Sie sehen, haben viele gängige Kunststoffe eine geringere absolute Dichte als CFK. Genau hier liegt jedoch der entscheidende Unterschied: Die Überlegenheit von Kohlefaser beruht auf ihrem unübertroffenen Verhältnis von Festigkeit zu Gewicht. Um die gleiche strukturelle Integrität oder Steifigkeit zu erreichen, wäre deutlich mehr Kunststoff erforderlich, was zu einem deutlich schwereren und sperrigeren Bauteil führen würde. Beispielsweise kann ein für eine bestimmte Belastung ausgelegtes Kohlefaserbauteil 50 % weniger wiegen als ein vergleichbares Kunststoffteil, das die gleichen Leistungskriterien erfüllt.

Welche spezifischen Leistungsvorteile bietet Kohlefaser gegenüber technischen Kunststoffen?

Die Vorteile von Carbonfasern gehen weit über die reine Gewichtsreduzierung hinaus, insbesondere im Hinblick auf ihre mechanischen Eigenschaften:

- Überlegene Festigkeit und Steifigkeit: Kohlefaser zeichnet sich durch eine außergewöhnliche Zugfestigkeit aus, die oft zwischen 3,5 GPa und über 7 GPa für die Fasern selbst liegt. In einem Verbundwerkstoff bedeutet dies, dass Teile Zugfestigkeiten von mehreren hundert Megapascal (MPa) erreichen und damit die meisten technischen Kunststoffe, die typischerweise Zugfestigkeiten im Bereich von 30–80 MPa aufweisen (z. B. ABS ~45 MPa, Nylon ~75 MPa), deutlich übertreffen. Kohlefaser bietet zudem eine deutlich höhere Steifigkeit (E-Modul) und sorgt so für eine ausgezeichnete Dimensionsstabilität unter Belastung.

- Ermüdungsbeständigkeit: CFK weisen im Vergleich zu den meisten Kunststoffen eine höhere Ermüdungsbeständigkeit auf und sind daher ideal für Teile, die über lange Zeiträume zyklischer Belastung ausgesetzt sind.

- Thermische Stabilität: Obwohl es unterschiedliche Harze gibt, bieten Kohlefaserverbundstoffe im Allgemeinen eine bessere thermische Stabilität und geringere Wärmeausdehnung als viele handelsübliche Kunststoffe, sodass ihre Leistung über einen größeren Temperaturbereich erhalten bleibt.

- Korrosionsbeständigkeit: Kohlefaser selbst korrodiert nicht. Richtig in eine robuste Harzmatrix eingebettet, bieten CFK-Teile eine hervorragende Beständigkeit gegen Chemikalien und Umwelteinflüsse und übertreffen oft die von Metallen und vielen Kunststoffen.

Wann rechtfertigen die höheren Kosten von Kohlefasern ihren Einsatz gegenüber Kunststoff in industriellen Anwendungen?

Die Kosten für Kohlefaserkomponenten sind zweifellos höher als die der meisten Kunststoffteile, oft um den Faktor 5 bis 20 oder mehr, je nach Komplexität und Produktionsvolumen. Die Rechtfertigung für diese hohe Qualität ergibt sich jedoch, wenn folgende Faktoren entscheidend sind:

- Leistung ist von größter Bedeutung: Bei Anwendungen, bei denen sich eine Gewichtsreduzierung direkt auf die Kraftstoffeffizienz (Luftfahrt, Hochleistungsautomobile), die Geschwindigkeit (Robotik, Drohnen) oder den menschlichen Einsatz (Sportartikel, medizinische Geräte) auswirkt, werden die anfänglichen Kosten für hohe Qualität schnell durch Betriebseinsparungen oder verbesserte Funktionen ausgeglichen.

- Extreme Betriebsbedingungen: Für Teile, die hohen Belastungen, erheblichen Vibrationen, extremen Temperaturen oder korrosiven Umgebungen ausgesetzt sind, in denen Kunststoffe schnell versagen oder sich zersetzen würden, bietet Kohlefaser die nötige Haltbarkeit und Langlebigkeit.

- Senkung der Lebenszykluskosten: Zwar sind die Anschaffungskosten höher, doch die längere Lebensdauer, der geringere Wartungsaufwand und die überlegene Leistung von Kohlefasern können zu niedrigeren Gesamtlebenszykluskosten für anspruchsvolle Industriemaschinen oder kritische Infrastrukturkomponenten führen.

- Platz- und Designbeschränkungen: Die hohe Festigkeit von Kohlefasern ermöglicht dünnere Wände und komplexere, kompaktere Designs, die mit sperrigeren Kunststoffäquivalenten möglicherweise nicht erreicht werden könnten, wodurch wertvoller Platz gespart wird.

Welche Herstellungsverfahren und Skalierbarkeitsaspekte unterscheiden die Produktion von Kohlefaserteilen von der von Kunststoffteilen?

Herstellungsverfahren haben einen erheblichen Einfluss auf Kosten und Skalierbarkeit und weisen wichtige Unterschiede zwischen Kohlefaser und Kunststoff auf:

- Kunststoffe: Werden hauptsächlich in automatisierten Hochgeschwindigkeitsverfahren wie Spritzguss, Extrusion und Blasformen hergestellt. Diese Verfahren sind hochgradig skalierbar und ermöglichen die schnelle Produktion von Millionen identischer Teile zu geringen Stückkosten, insbesondere bei einfacheren Geometrien. Die Werkzeugkosten können zwar hoch sein, amortisieren sich aber über große Stückzahlen.

- Kohlefaser: In der Regel sind dafür spezialisiertere und oft langsamere Prozesse erforderlich:

- Handlaminieren/Aushärten im Autoklaven: Arbeitsintensiv, ideal für komplexe, leistungsstarke Luft- und Raumfahrtkomponenten, aber geringes Volumen.

- Resin Transfer Molding (RTM) / Vakuuminfusion (VI): Stärker automatisiert als Layup, für mittlere Volumina geeignet, bietet bessere Oberflächenbeschaffenheit und Konsistenz.

- Kompressionsformen (für Prepregs oder geschnittene Faserverbindungen): Geeignet für größere Mengen und weniger komplexe Geometrien und bietet schnellere Zykluszeiten als herkömmliches Nasslaminieren.

Obwohl die automatisierte Herstellung von Kohlefasern Fortschritte macht, ist sie im Allgemeinen immer noch ein langsamerer und kapitalintensiverer Prozess als das Kunststoffspritzgießen. Beschaffungsteams müssen das erforderliche Produktionsvolumen mit den verfügbaren Fertigungstechnologien und den damit verbundenen Kosten und Lieferzeiten abwägen.

Wie schneiden Kohlefasern und moderne Kunststoffe im Hinblick auf Haltbarkeit und Lebenszyklusleistung ab?

Haltbarkeit und Leistung über den gesamten Lebenszyklus sind für langfristige Investitionen in Industrieanlagen von entscheidender Bedeutung:

- Schlagfestigkeit: Kohlefaser ist zwar unglaublich robust, kann aber bei punktueller, hoher Stoßbelastung spröde werden, wenn sie nicht entsprechend konstruiert ist. Dies kann zu einem katastrophalen Versagen führen. Moderne technische Kunststoffe, insbesondere solche mit Gummimodifikatoren, bieten in bestimmten Fällen eine bessere Stoßdämpfung.

- Dauerfestigkeit: Wie bereits erwähnt, weist Kohlefaser im Vergleich zu den meisten Kunststoffen im Allgemeinen eine höhere Dauerfestigkeit auf und eignet sich daher für Teile, die wiederholten Belastungszyklen ausgesetzt sind, während es bei Kunststoffen mit der Zeit zu Kriechen oder fortschreitender Schwächung kommen kann.

- Umweltbedingte Schäden: Ungeschützte Kunststoffe können anfällig für UV-Strahlung, chemische Einflüsse und Feuchtigkeitsaufnahme sein, was ihre mechanischen Eigenschaften beeinträchtigen kann. Richtig konstruierte und verarbeitete CFK-Teile mit ihrer widerstandsfähigen Harzmatrix bieten eine hervorragende Langzeitstabilität gegenüber Umwelteinflüssen.

- Reparierbarkeit: Während erhebliche Schäden an Kunststoffteilen oft einen Austausch erforderlich machen, können einige Kohlefaserkomponenten mithilfe spezieller Verbundwerkstoff-Reparaturtechniken repariert werden, wodurch ihre Lebensdauer verlängert und die Austauschkosten gesenkt werden.

Zusammenfassend: Während Kunststoffe Vielseitigkeit und Wirtschaftlichkeit für ein breites Anwendungsspektrum bieten, bietet Kohlefaser eine unvergleichliche Leistung, bei der Festigkeits-Gewichts-Verhältnis, Steifigkeit, Ermüdungsbeständigkeit und Langlebigkeit in anspruchsvollen Umgebungen unverzichtbar sind. Die Entscheidung hängt von einer sorgfältigen Kosten-Nutzen-Analyse ab, die die spezifischen Leistungsanforderungen und Lebenszykluserwartungen des Industriebauteils berücksichtigt.

Warum sollten Sie sich für Ihre Industrieteile für Supreem Carbon entscheiden?

BeiSupreme CarbonWir kennen die hohen Anforderungen der industriellen Beschaffung. Unser Anspruch an höchste Qualität stellt sicher, dass unsere Carbonfaserkomponenten folgende Leistungen erbringen:

- Präzisionstechnik: Durch den Einsatz modernster Fertigungstechniken produzieren wir Teile mit außergewöhnlicher Maßgenauigkeit und gleichbleibenden mechanischen Eigenschaften, die für komplexe Industriebaugruppen von entscheidender Bedeutung sind.

- Optimierte Leistung: Unsere erfahrenen Materialwissenschaftler und Ingenieure arbeiten mit Ihnen zusammen, um den optimalen Fasertyp, die optimale Webart und das optimale Harzsystem zu bestimmen, um Ihren spezifischen Anforderungen hinsichtlich Belastung, Umweltfreundlichkeit und Gewichtseinsparung gerecht zu werden.

- Kompromisslose Qualität: Durch strenge Qualitätskontrollen in jeder Phase, von der Rohstoffprüfung bis zur Prüfung des Endprodukts, gewährleistet Supreem Carbon Komponenten, die den Industriestandards entsprechen oder diese übertreffen.

- Skalierbare Lösungen: Ob Sie Prototypenmengen oder Großserienproduktion benötigen, unsere vielfältigenFertigungskapazitätenermöglichen uns eine effiziente Skalierung bei gleichzeitiger Wahrung der Kosteneffizienz und pünktlichen Lieferung.

- Technisches Fachwissen: Unser Team bietet Ihnen umfassenden technischen Support und unterstützt Sie von der Designoptimierung bis hin zur Integration. So wird sichergestellt, dass die Carbonfaserlösung perfekt auf Ihre Betriebsziele abgestimmt ist.

Wählen Sie Supreme Carbon für überlegeneCarbonfaserteiledie Ihre industriellen Anwendungen mit Spitzenleistung und Zuverlässigkeit ausstatten.

Supreem Carbon Autoteile Neuheiten

Asiens führende Marke für Motorradzubehör aus Carbonfaser

Kohlenstofffasern: Was sind sie und warum sind sie allgegenwärtig? (Erläuterung zu Produktion, Eigenschaften und Verwendung)

Wie lange halten Carbonfaserteile? | Supreem Carbon

Neue Kohlefaserteile für Motorräder auf dem Markt!

Die 5 Fragen, die Sie schon immer zu Carbonfasern hatten

Für den Kundendienst

Was kann ich tun, wenn die Carbonfaserprodukte defekt ankommen?

Bitte geben Sie uns so schnell wie möglich Feedback und wir senden Ihnen ein Neues zu.

Wie kann ich die Bestellung stornieren?

Wir können Ihre Bestellung nur stornieren, wenn sie noch nicht ausgeführt wurde. Gerne unterstützen wir Sie bei allen Anpassungen, wenn Sie dies wünschen!

Für Produkte

Supreem Carbon-Teile bestehen zu 100 % aus Carbon?

Ja, alle Produkte bestehen aus Vollcarbon mit Trockencarbon.

Sind Ihre Teile UV-geschützt?

Auf jeden Fall! Wir verwenden für unsere Produkte mehrere Schichten hochwertiger Klarlacke (oder Mattlacke) für Autos, die dafür sorgen, dass sie auch nach Jahren noch superschön bleiben.

Für die Fabrik

Wann wurde Supreem Carbon gegründet?

Unser Unternehmen wurde Anfang 2017 offiziell gegründet.

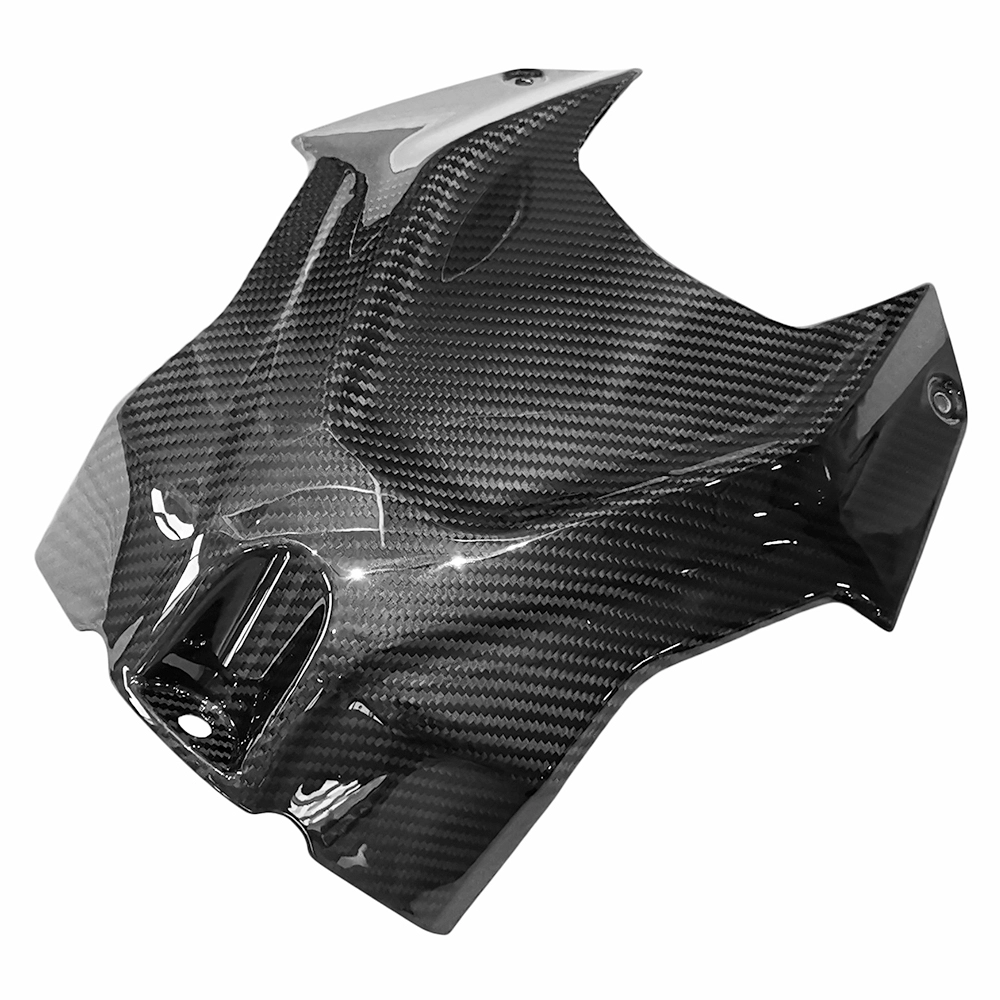

BMW S1000RR S1000R Carbon Fiber Tank Airbox Abdeckung

Yamaha MT10 Auspuffabdeckung aus Karbonfaser

Kawasaki ZX10R – Vorderes Seitenteil aus Karbonfaser

Honda CBR1000RR-R Carbonfaser-Airbox-Abdeckung, individuell gestaltet

Lassen Sie uns Ihre Ideen aus Kohlefaser zum Leben erwecken

Haben Sie eine Frage oder Anfrage zu unseren Kohlefaserverbundprodukten? Hinterlassen Sie uns hier eine Nachricht und unser Team wird sich umgehend bei Ihnen melden.

Egal, ob Sie an Sonderanfertigungen, technischen Spezifikationen oder Partnerschaftsmöglichkeiten interessiert sind, wir sind hier, um Ihnen zu helfen.

Bitte füllen Sie die Felder oben mit Ihrem Namen, Ihrer E-Mail-Adresse und Ihrer Nachricht aus.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram