Welche Nachteile hat Carbonfaser im Auto? | Supreem Carbon Expertenratgeber

- Was sind die Nachteile von Kohlefaser in Autos?

- 1. Warum ist Kohlefaser für Automobilanwendungen so teuer?

- 2. Kann Kohlefaser leicht beschädigt werden und wie schwierig/teuer ist die Reparatur?

- 3. Welche Herausforderungen gibt es bei der Herstellung von Autoteilen aus Kohlefaser?

- 4. Wie verhält sich Carbonfaser bei Unfällen im Vergleich zu Metall?

- 5. Gibt es Umweltbedenken im Zusammenhang mit der Produktion und Entsorgung von Kohlefasern?

- Supreem Carbon: Herausforderungen meistern, überlegene Lösungen liefern

<!DOCTYPE >< lang=de>

Kohlefaser hat die Automobillandschaft unbestreitbar verändert und durch radikale Gewichtsreduzierung neue Maßstäbe in puncto Leistung und Effizienz gesetzt. Von Hypercars bis hin zu Performance-Ausstattungen bietet ihre leichte Festigkeit ein beispielloses Verhältnis von Steifigkeit zu Gewicht. Für Branchenexperten, die mit der Beschaffung und langfristigen Planung von Automobilkomponenten befasst sind, ist es jedoch ebenso wichtig, die inhärenten Nachteile von Kohlefaser zu kennen wie ihre Vorteile. Dieser Artikel befasst sich mit den fünf wichtigsten Überlegungen für diejenigen, die fundierte Kaufentscheidungen treffen.CarbonfaserteileIndustrie.

Was sind die Nachteile von Kohlefaser in Autos?

1. Warum ist Kohlefaser für Automobilanwendungen so teuer?

Das größte Hindernis für den breiten Einsatz von Carbonfasern im Automobilsektor sind nach wie vor die exorbitanten Kosten. Dieser hohe Preis ist auf mehrere Faktoren zurückzuführen:

- Rohstoffkosten:Der Hauptvorläufer von Kohlefasern, Polyacrylnitril (PAN), ist selbst ein teures Material. Der Prozess der Umwandlung von PAN in Kohlefasern umfasst mehrere energieintensive Schritte, darunter Oxidation, Karbonisierung und Oberflächenbehandlung, die kostspielig sind. Obwohl die Kosten im Laufe der Jahre etwas gesunken sind, können hochwertige Kohlefasern für die Luft- und Raumfahrt oder den Automobilbau immer noch über 100 US-Dollar pro Kilogramm kosten – deutlich mehr als Stahl (ca. 1–2 US-Dollar/kg) oder Aluminium (ca. 3–5 US-Dollar/kg).

- Fertigungskomplexität:Die Herstellung von Kohlefaserteilen ist aufwendig und zeitintensiv. Verfahren wie Handlaminieren, Resin Transfer Molding (RTM) oder Autoklavenhärtung erfordern Spezialausrüstung, hohe Temperaturen und enormen Druck. Diese Prozesse sind langsam, begrenzen das Produktionsvolumen und erfordern hochqualifizierte Arbeitskräfte, was zu erhöhten Stückkosten führt.

- Ausschussraten:Aufgrund der erforderlichen Präzision und der unnachgiebigen Natur des Materials kann die Ausschussrate höher sein als bei herkömmlichen Metallen, was zu Materialverschwendung und höheren Gesamtkosten führt.

2. Kann Kohlefaser leicht beschädigt werden und wie schwierig/teuer ist die Reparatur?

Kohlefaserverbundwerkstoffe sind zwar außergewöhnlich stark und steif, jedoch auch für ihre Sprödigkeit und ihre einzigartigen Ausfallarten bekannt, die eine Reparatur erschweren:

- Sprödbruch:Im Gegensatz zu duktilen Metallen, die sich bei Stößen verformen oder zerknittern, neigt Kohlefaser bei lokaler Belastung zum Zersplittern, Reißen oder Delaminieren (Lagentrennung). Das bedeutet, dass selbst leichte Stöße erhebliche Schäden verursachen können, die an der Oberfläche nicht immer sichtbar sind.

- Komplexe Reparaturverfahren:Die Reparatur von Kohlefaser ist eine hochspezialisierte Arbeit. Oftmals müssen beschädigte Schichten abgeschliffen, neue Kohlefaserlagen verlegt und die Stelle erneut ausgehärtet werden. Manchmal sind dafür spezielle Harze und Aushärtungsbedingungen erforderlich. Dieser Prozess ist zeitaufwändig, arbeitsintensiv und erfordert spezielle Werkzeuge und Anlagen.

- Hohe Reparaturkosten:Aufgrund der Komplexität und Spezialisierung können Reparaturen an Kohlefaserteilen unerschwinglich teuer sein. Erfahrungsberichte und Versicherungsansprüche zeigen oft, dass die Reparatur einer Kohlefaserplatte fünf- bis zehnmal teurer sein kann als die eines vergleichbaren Stahl- oder Aluminiumteils. Manchmal ist sogar ein kompletter Austausch der Platte anstelle einer lokalen Reparatur erforderlich. Beispielsweise kann ein kleiner Riss in der Stoßstange eines Kohlefaserteils schnell mehrere Tausend Dollar für Reparatur oder Austausch kosten.

3. Welche Herausforderungen gibt es bei der Herstellung von Autoteilen aus Kohlefaser?

Neben den Materialkosten sind mit der Herstellung von Automobilkomponenten aus Kohlefaser auch erhebliche Fertigungshürden verbunden:

- Werkzeuginvestitionen:Formen für Kohlefaserteile sind teuer und werden oft aus präzisionsgefertigtem Stahl oder Invar gefertigt, der hohen Temperaturen und Drücken standhält. Diese anfänglichen Werkzeugkosten stellen ein großes Hindernis für neue Produktlinien dar.

- Langsame Zykluszeiten:Herkömmliche Verfahren zur Herstellung von Hochleistungskohlenstofffasern, insbesondere die Autoklavhärtung, erfordern lange Zykluszeiten (Stunden pro Teil allein für die Aushärtung). Dies schränkt das Produktionsvolumen im Vergleich zum schnellen Metallstanzen oder -gießen drastisch ein. Zwar entwickeln sich Out-of-Autoclave-Verfahren (OOA) und schneller härtende Harze, doch bringen diese oft Nachteile hinsichtlich der Materialeigenschaften oder der Werkzeugkomplexität mit sich.

- Qualitätskontrolle:Eine gleichmäßige Faserimprägnierung, hohlraumfreie Laminate und präzise Bauteilabmessungen sind entscheidend. Defekte wie Hohlräume, Delaminationen oder Faserfehlstellungen können die strukturelle Integrität des Bauteils erheblich beeinträchtigen und erfordern daher strenge und oft kostspielige zerstörungsfreie Prüfungen (ZfP).

4. Wie verhält sich Carbonfaser bei Unfällen im Vergleich zu Metall?

Das Crashverhalten von Kohlefasern ist ein komplexes Thema. Zwar bietet Kohlefaser hervorragende strukturelle Steifigkeit und geringes Gewicht, doch ihre Energieabsorptionseigenschaften unterscheiden sich von denen von Metallen:

- Unterschiedliche Energieabsorption:Metalle absorbieren Aufprallenergie durch plastische Verformung (Knautschzone), wodurch die kinetische Energie über eine kontrollierte Distanz abgeführt wird. Kohlefaser hingegen ist spröde und absorbiert Energie durch Bruch und Zersplitterung. Zwar kann sie durch diese Fragmentierung erhebliche Energie absorbieren, doch die Gestaltung vorhersehbarer Knautschzonen ist anspruchsvoller.

- Auswirkungen auf die Sicherheit der Insassen:Die Sicherheit moderner Fahrzeuge beruht auf sorgfältig konstruierten Knautschzonen. Die Integration von Carbonfasern in diese Zonen erfordert anspruchsvolles Design und Simulation, um eine vorhersehbare Energieabsorption zu gewährleisten und die Insassen zu schützen. Dies erhöht die technische Komplexität und die Kosten. Fortschritte bei geflochtenen Carbonfaserstrukturen und hybriden Metall-Verbundkonstruktionen werden erforscht, um die besten Eigenschaften beider Materialien für höhere Crashsicherheit zu kombinieren.

5. Gibt es Umweltbedenken im Zusammenhang mit der Produktion und Entsorgung von Kohlefasern?

Der ökologische Fußabdruck von Kohlefasern bereitet nachhaltig denkenden Unternehmen zunehmend Sorgen:

- Hoher Energieverbrauch:Die Herstellung von Carbonfasern, insbesondere der Karbonisierungsprozess, ist sehr energieintensiv. So kann der Energiebedarf pro Masseneinheit im Vergleich zu Stahl oder Aluminium deutlich höher sein.

- Herausforderungen beim Recycling:Die meisten Kohlefaserverbundwerkstoffe bestehen aus duroplastischen Harzen, die sich nicht wie Thermoplaste oder Metalle einschmelzen und umformen lassen. Dies erschwert herkömmliches Recycling. Aktuelle Recyclingmethoden wie Pyrolyse (Abbrennen des Harzes) oder Solvolyse (chemische Auflösung des Harzes) sind noch in der Entwicklung, teuer und beeinträchtigen häufig die Faserqualität, was ihre breite Anwendung einschränkt. Infolgedessen landet ein erheblicher Anteil der Kohlefaserabfälle auf Mülldeponien.

- Nicht biologisch abbaubar:Kohlefaser selbst ist nicht biologisch abbaubar, das heißt, weggeworfene Teile verbleiben auf unbestimmte Zeit in der Umwelt.

Supreem Carbon: Herausforderungen meistern, überlegene Lösungen liefern

Während die Nachteile von Kohlefaser klar sind, führen führende Hersteller wieSupreme Carbonarbeiten aktiv daran, diese Herausforderungen zu bewältigen und bieten professionellen Käufern einen überzeugenden Mehrwert:

- Optimierte Wirtschaftlichkeit:Supreem Carbon nutzt fortschrittliche Fertigungstechniken, darunter automatisierte Faserplatzierung und effiziente Harzsysteme, um die Produktionskosten zu senken und wettbewerbsfähige Preise für Groß- und wiederkehrende Bestellungen anzubieten, wodurch Hochleistungsteile ohne Kompromisse bei der Qualität leichter zugänglich werden.

- Verbesserte Haltbarkeit und Reparaturfähigkeit:Durch intensive Forschung und Entwicklung entwickelt Supreem Carbon Produkte mit verbesserten Harzmatrizen und Webmustern, die die Schlagfestigkeit erhöhen und, wo möglich, gezieltere Reparaturen ermöglichen. Dadurch werden Ausfallzeiten und Kosten für den Endverbraucher reduziert. Unsere Komponenten werden unter Berücksichtigung der realen Anwendungsbelastungen entwickelt.

- Optimierte Fertigung und Qualität:Durch den Einsatz modernster Anlagen und strenger Qualitätskontrollprotokolle gewährleistet Supreem Carbon eine gleichbleibend hohe Qualität mit minimalen Defekten und optimierten Zykluszeiten. Das bedeutet zuverlässige Versorgung und überlegene Teileleistung für Ihre Produktionslinien.

- Innovatives Crashproof-Design:Unser Ingenieurteam verwendet fortschrittliche Simulations- und Designmethoden, um Kohlefaserkomponenten zu entwickeln, die sich nahtlos in moderne Fahrzeugarchitekturen integrieren lassen und nicht nur zur Gewichtseinsparung beitragen, sondern auch zur allgemeinen Sicherheit und Leistung.

- Engagement für Nachhaltigkeit:Supreem Carbon investiert aktiv in die Forschung für nachhaltigere Herstellungsverfahren und erforscht Lösungen für das Ende der Lebensdauer und zeigt damit sein Engagement für die Reduzierung des ökologischen Fußabdrucks von Kohlefaserverbundwerkstoffen.

Wenn Sie sich für Supreem Carbon entscheiden, gehen Sie eine Partnerschaft mit einem führenden Unternehmen ein, das die Grenzen der Kohlefasertechnologie erweitert und Ihnen nicht nur Teile, sondern integrierte Lösungen bietet, die die inhärenten Herausforderungen dieses fortschrittlichen Materials bewältigen und so langfristigen Wert und Leistung für Ihre Automobilanwendungen sicherstellen.

</>

Supreem Carbon-Türgriff aus 100 % Faser für Honda-NSX erschienen!

Neuankömmlinge von Supreem Carbon erschienen!

Neu eingetroffen – Carbonfaser-Frontgrill im BMW CSL-Stil von Supreem Carbon!!

Anwendung des 3D-Drucks in Carbonfaser-Zubehör

Supreem Carbon Neuankömmlingsalarm!

Neue Kohlefaserteile für Motorräder auf dem Markt!

Für maßgeschneiderten Service

Wie läuft der Anpassungsprozess von Kohlefaserprodukten ab?

1. Der Kunde liefert eine 3D-Zeichnung, eine Designanforderung oder eine Idee

2. Techniker bewerten die Durchführbarkeit des Projekts und erstellen ein Angebot

3. Projektbestätigung und Musterproduktion vereinbaren

4. Lieferung und Kundenfeedback

5. Produktion von Großaufträgen

Was kann außer individuellen Kohlefaserteilen noch individuell angepasst werden?

Sie können Ihr Firmenlogo, die Verpackung und sogar die Farbe der Beschichtung usw. individuell anpassen.

Für die Auftragslieferung

Wie lange dauert der Versand auf die verschiedenen Versandarten?

Expressversand 5-7 Tage.

20-25 Tage auf dem Seeweg.

15 Tage mit dem Flugzeug.

Für den Kundendienst

Was kann ich tun, wenn die Carbonfaserprodukte defekt ankommen?

Bitte geben Sie uns so schnell wie möglich Feedback und wir senden Ihnen ein Neues zu.

Wie kann ich die Bestellung stornieren?

Wir können Ihre Bestellung nur stornieren, wenn sie noch nicht ausgeführt wurde. Gerne unterstützen wir Sie bei allen Anpassungen, wenn Sie dies wünschen!

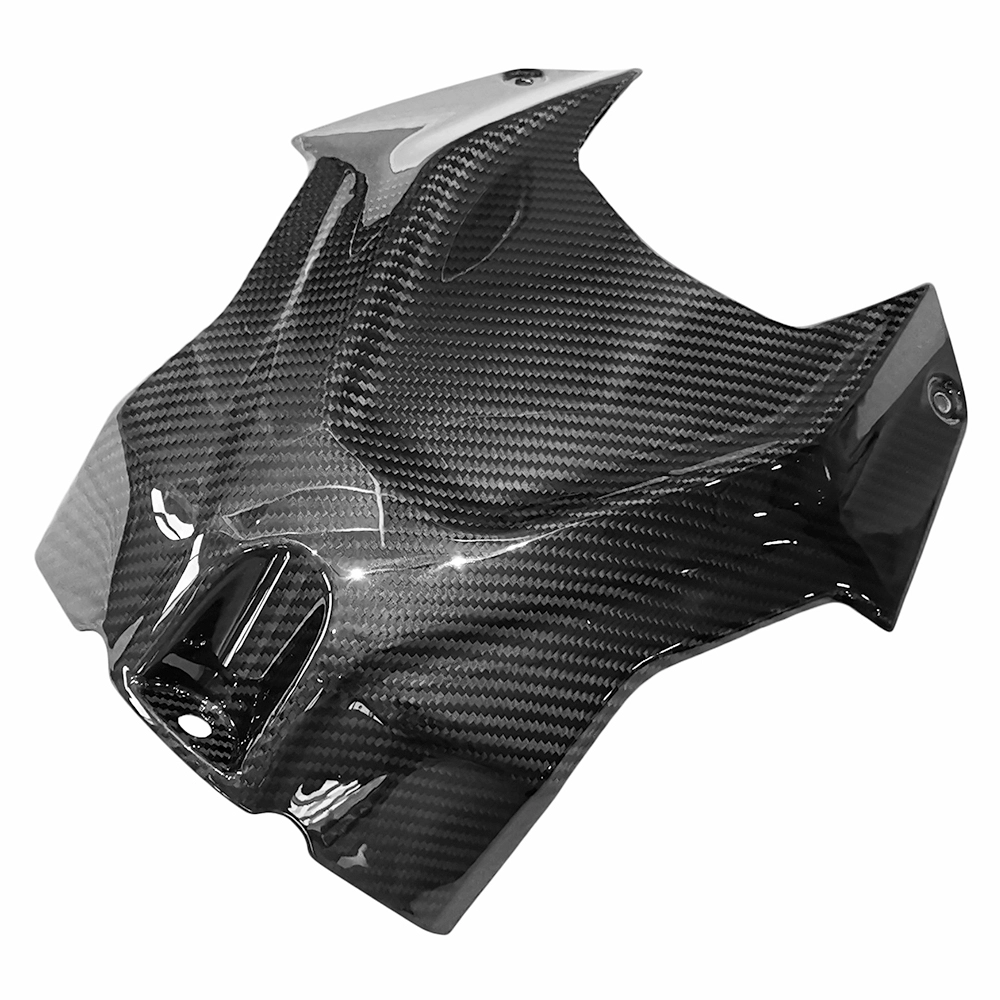

BMW S1000RR S1000R Carbon Fiber Tank Airbox Abdeckung

Honda NSX – Austausch der mittleren Armaturenbrettverkleidung aus Karbonfaser

Maßgefertigte Uhr aus Kohlefaser

Kohlenstofffaser wird dank ihrer außergewöhnlichen Festigkeit, ihres geringen Gewichts und ihrer modernen Ästhetik in der Uhrenindustrie immer beliebter. Ihre fortschrittlichen Eigenschaften machen sie ideal für die Herstellung langlebiger und hochpräziser Uhrenkomponenten.

BMW F85/ F86 Austausch der Motorinnenabdeckung aus Carbonfaser

Dieses präzise gefertigte BMW-Carbonfaser-Zubehörteil vereint perfekte Passform mit hervorragendem UV-Schutz und einer Klarlackierung. Ideal für Upgrades in Erstausrüsterqualität und individuelle Umbauten.

Lassen Sie uns Ihre Ideen aus Kohlefaser zum Leben erwecken

Haben Sie eine Frage oder Anfrage zu unseren Kohlefaserverbundprodukten? Hinterlassen Sie uns hier eine Nachricht und unser Team wird sich umgehend bei Ihnen melden.

Egal, ob Sie an Sonderanfertigungen, technischen Spezifikationen oder Partnerschaftsmöglichkeiten interessiert sind, wir sind hier, um Ihnen zu helfen.

Bitte füllen Sie die Felder oben mit Ihrem Namen, Ihrer E-Mail-Adresse und Ihrer Nachricht aus.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram