Woraus besteht Kohlefaser | Supreem Carbon Expertenratgeber

Wenn man bedenktCarbonfaserteileFür industrielle Anwendungen ist das Verständnis der grundlegenden Aspekte – von den Rohstoffen bis zur Fertigung – entscheidend für fundierte Beschaffungsentscheidungen. Es geht nicht nur um das Endprodukt; es geht auch um die Herkunft des Materials, den Prozess, den es durchläuft, und wie diese Faktoren Leistung und Kosten beeinflussen. Lassen Sie uns die Kernfragen rund umKohlefaserKomposition und Produktion von.

1. Was sind die Hauptrohstoffe für Kohlefasern?

Der Großteil der kommerziell hergestellten Kohlenstofffasern, insbesondere für Hochleistungsanwendungen, stammt ausPolyacrylnitril (PAN)PAN ist ein synthetisches Polymer, das in seiner Rohform einem weißen, flockigen Pulver ähnelt. Es wird aufgrund seines hohen Kohlenstoffgehalts und der Fähigkeit, während der Verarbeitung eine stabile, geordnete Struktur zu bilden, als bevorzugter Vorläufer ausgewählt.

Obwohl PAN vorherrschend ist, gibt es auch andere Vorläufer:

- Pechbasierte Kohlenstofffaser:Diese aus Petroleumpech gewonnenen Fasern bieten typischerweise einen höheren Modul (Steifigkeit), aber eine geringere Zugfestigkeit als PAN-basierte Fasern. Sie werden häufig in Anwendungen eingesetzt, die eine hohe Steifigkeit und Wärmeleitfähigkeit erfordern, wie beispielsweise Bremsbeläge und Strukturkomponenten.

- Carbonfaser auf Viskosebasis:Viskose ist heute für strukturelle Anwendungen weniger gebräuchlich, war aber historisch gesehen einer der frühesten Vorläufer. Seine Verwendung ist aufgrund der geringeren Kohlenstoffausbeute und Eigenschaften im Vergleich zu PAN oder Pech begrenzt.

2. Wie werden aus diesen Rohstoffen Carbonfasern hergestellt?

Die Umwandlung von PAN in Kohlenstofffasern ist ein mehrstufiger, energieintensiver thermochemischer Prozess:

- Stabilisierung (Oxidation):PAN-Fasern werden in einer Sauerstoffatmosphäre (Luft) mehrere Stunden lang langsam bei Temperaturen zwischen 200 und 300 °C erhitzt. Dieser Prozess wandelt die linearen PAN-Molekülketten durch Sauerstoffzufuhr in eine thermisch stabilere, leiterartige Struktur um. Dies verhindert ein Schmelzen bei der anschließenden Hochtemperaturkarbonisierung.

- Verkohlung:Die stabilisierten Fasern werden anschließend in einer inerten (sauerstofffreien) Atmosphäre, wie Stickstoff oder Argon, auf Temperaturen zwischen 1000 und 3000 °C erhitzt. Dabei werden Nicht-Kohlenstoffatome (Wasserstoff, Stickstoff, Sauerstoff) ausgetrieben, wodurch ein Kohlenstoffgehalt von über 90 %, oft über 95 %, zurückbleibt. Die Temperatur bestimmt die endgültigen Eigenschaften; höhere Temperaturen führen zu einem höheren Modul (Steifigkeit).

- Graphitisierung (optional):Für ultrahochmodulige Fasern (UHM) können karbonisierte Fasern einer weiteren Wärmebehandlung bei Temperaturen über 2000 °C (bis zu 3000 °C) unterzogen werden. Dieser Schritt fördert das Wachstum und die Ausrichtung der Graphitkristallite und erhöht so die Steifigkeit weiter.

- Oberflächenbehandlung:Die Oberfläche der Kohlefaser wird chemisch oder elektrochemisch geätzt, um die Haftung mit der Polymermatrix (Harz) zu verbessern. Dadurch entsteht eine rauere Oberfläche und aktive chemische Gruppen werden eingeführt, was die mechanische Bindung verbessert.

- Größe:Auf die Fasern wird eine Schutzschicht, die sogenannte Schlichte oder Beschichtung, aufgetragen. Diese Beschichtung schützt die Fasern vor Beschädigungen bei der Handhabung und Verarbeitung und gewährleistet vor allem die Kompatibilität und gute Bindung mit dem im Verbundteil verwendeten Harzsystem (z. B. Epoxidharz, Polyester).

Jeder Schritt wird sorgfältig kontrolliert, um die gewünschten mechanischen Eigenschaften zu erreichen und eine gleichbleibende Qualität sicherzustellen, die für industrielle Anwendungen von größter Bedeutung ist.

3. Was macht Kohlefaser so stark und leicht?

Das außergewöhnliche Verhältnis von Festigkeit zu Gewicht der Kohlefaser beruht auf ihrer einzigartigen Atomstruktur und dem Herstellungsprozess:

- Atombau:Kohlenstoffatome sind in einem hexagonalen Gitter angeordnet, ähnlich wie Graphitschichten. Diese Schichten sind stark entlang der Faserachse ausgerichtet, und die starken kovalenten Bindungen zwischen den Kohlenstoffatomen in diesen Schichten sorgen für enorme Festigkeit.

- Größe und Ausrichtung kleiner Kristalle:Der Herstellungsprozess führt zu sehr kleinen, unvollkommenen Graphitkristalliten, die parallel zur Faserlänge ausgerichtet sind. Diese Ausrichtung ermöglicht es der Faser, Lasten effizient entlang ihrer Achse zu tragen.

- Hohes Seitenverhältnis:Kohlenstofffasern bestehen aus langen, dünnen Filamenten (typischerweise 5–7 Mikrometer Durchmesser). Werden diese Filamente in eine Harzmatrix eingebettet, um einen Verbundwerkstoff zu bilden, wird die Last effizient von der Matrix auf die hochfesten Fasern übertragen.

- Geringe Dichte:Trotz ihrer Festigkeit weist Kohlefaser eine sehr geringe Dichte auf, die typischerweise zwischen 1,7 und 1,9 g/cm³ liegt. Damit ist sie deutlich leichter als Stahl (~7,85 g/cm³) oder Aluminium (~2,7 g/cm³), bietet aber gleichzeitig eine höhere spezifische Festigkeit und Steifigkeit.

Durch diese Kombination von Faktoren können Kohlefaserverbundwerkstoffe eine bemerkenswerte Leistung erzielen und ein geringes Gewicht erreichen, ohne die strukturelle Integrität zu beeinträchtigen, was in Sektoren wie der Luft- und Raumfahrt und der Hochleistungsautomobilindustrie von entscheidender Bedeutung ist.

4. Welche verschiedenen Arten von Kohlefasern gibt es und welche gängigen Anwendungen gibt es dafür?

Kohlenstofffasern werden anhand ihrer mechanischen Eigenschaften klassifiziert, vor allem nach Zugmodul (Steifigkeit) und Zugfestigkeit. Unterschiedliche Anwendungen erfordern unterschiedliche Ausgewogenheiten dieser Eigenschaften:

- Standardmodul (SM)-Kohlefaser:Der typische Zugmodul liegt bei 200–240 GPa. Es bietet ein ausgewogenes Verhältnis von Festigkeit und Steifigkeit und ist daher vielseitig für allgemeine Strukturanwendungen, Sportartikel und bestimmte Automobilkomponenten geeignet.

- Kohlefaser mit mittlerem Modul (IM):Mit einem Zugmodul von 250–300 GPa bieten IM-Fasern eine erhöhte Steifigkeit. Sie werden häufig in Primärstrukturen der Luft- und Raumfahrt (z. B. Flugzeugflügeln und Flugzeugrümpfen) eingesetzt, wo eine höhere Leistung ohne extreme Kosten erforderlich ist.

- Hochmodulige (HM) Kohlefaser:Mit einem Zugmodul von über 350 GPa sind HM-Fasern außergewöhnlich steif. Zu ihren Anwendungsgebieten zählen Satellitenstrukturen, spezielle Flugzeugkomponenten und hochpräzise Maschinen, bei denen minimale Verformung entscheidend ist.

- Hochfeste (HS) Kohlefaser:Der Schwerpunkt liegt auf der Erzielung einer sehr hohen Zugfestigkeit (z. B. > 4,9 GPa), oft auf Kosten extremer Steifigkeit. HS-Fasern eignen sich ideal für Druckbehälter, schlagfeste Strukturen und Teile, bei denen die Widerstandsfähigkeit gegen Zugkräfte von größter Bedeutung ist.

- Ultrahochmodulige (UHM) / ultrahochfeste (UHS) Kohlefaser:Dabei handelt es sich um hochmoderne Fasern mit einem Modul von über 600 GPa oder einer Festigkeit von über 7 GPa, die für hochspezialisierte und anspruchsvolle Anwendungen, häufig in der Verteidigung oder der Raumfahrt, entwickelt wurden.

Bei der industriellen Beschaffung ist die Auswahl des richtigen Carbonfasertyps entscheidend. Die Abstimmung der Fasereigenschaften auf die spezifischen Belastungsanforderungen und Leistungskriterien der Anwendung gewährleistet optimale Funktion und Wirtschaftlichkeit.

5. Welche Faktoren beeinflussen die Kosten und die Qualität von Kohlefasern?

Mehrere Faktoren beeinflussen die Kosten und bestimmen die Qualität der Kohlefaser. Dies sind wichtige Überlegungen beim Großeinkauf:

- Kosten des Vorläufermaterials:PAN ist ein Spezialpolymer mit einem komplexen Herstellungsprozess und daher von Natur aus teuer. Qualität und Herkunft des Polymers wirken sich direkt auf die Eigenschaften der fertigen Faser aus.

- Energieverbrauch:Der Herstellungsprozess, insbesondere die Hochtemperatur-Karbonisierungs- und Graphitierungsschritte, ist äußerst energieintensiv und trägt erheblich zu den Produktionskosten bei.

- Produktionsvolumen und -umfang:Wie bei vielen Industriematerialien spielen Skaleneffekte eine Rolle. Größere Produktionsmengen können zu niedrigeren Stückkosten führen, doch der Gesamtmarkt für Hochleistungs-Kohlefasern ist im Vergleich zu herkömmlichen Materialien noch relativ klein.

- Verarbeitungskomplexität:Die Herstellung hochwertigerer Fasern (z. B. IM, HM, UHM) erfordert eine präzisere Kontrolle der Temperaturprofile, längere Verarbeitungszeiten und häufig speziellere Geräte, was die Kosten in die Höhe treibt.

- Qualitätskontrolle und Konsistenz:Die Einhaltung strenger Qualitätskontrollen in der gesamten Fertigungskette, vom Vorläufer bis zur fertigen Faser, erhöht zwar die Kosten, ist aber für eine gleichbleibend zuverlässige Leistung in industriellen Anwendungen unerlässlich. Schwankungen in den Fasereigenschaften können zu unvorhersehbarer Teileleistung führen.

- Forschung und Entwicklung:Auch die laufende Forschung und Entwicklung neuer Vorläufer, effizienterer Prozesse und verbesserter Fasereigenschaften trägt zur Gesamtkostenstruktur bei.

Für die Beschaffung ist das Verständnis dieser Treiber hilfreich, um die Angebote der Lieferanten zu bewerten und sicherzustellen, dass die Qualität dem beabsichtigten Einsatzzweck entspricht. So werden kostspielige Ausfälle oder Überspezifikationen vermieden.

Warum sollten Sie sich für Ihren industriellen Carbonfaserbedarf für Supreem Carbon entscheiden?

Wenn es um die Beschaffung von Kohlefaserteilen für industrielle Anwendungen geht,Supreme Carbonzeichnet sich als zuverlässiger Partner aus. Unser Engagement für Spitzenleistungen spiegelt sich in mehreren Schlüsselbereichen wider:

- Unerschütterliche Qualität:Wir wählen sorgfältig nur die hochwertigsten PAN-Vorläufer aus und halten uns an strenge Fertigungsprotokolle. So gewährleisten wir, dass jedes Supreem Carbon-Teil gleichbleibend überlegene mechanische Eigenschaften aufweist – von außergewöhnlicher Festigkeit und Steifigkeit bis hin zu bemerkenswerter Haltbarkeit, die den hohen Anforderungen des industriellen Einsatzes gerecht wird.

- Feinmechanik:Durch den Einsatz fortschrittlicher Verbundwerkstoff-Herstellungstechniken gewährleisten wir eine präzise Faserausrichtung und optimale Harzinfusion und maximieren so das Leistungspotenzial desKohlefasermaterial. Unsere Teile sind auf exakte Passform und Funktion ausgelegt, wodurch Abfall reduziert und die Effizienz Ihrer Betriebsabläufe gesteigert wird.

- Maßgeschneiderte Lösungen:Da jede industrielle Anwendung einzigartig ist, bietet Supreem Carbon maßgeschneiderteFertigungskapazitäten. Ob Sie bestimmte Fasertypen, einzigartige Geometrien oder spezielle Oberflächen benötigen, wir arbeiten eng mit unseren Kunden zusammen, um maßgeschneiderte Kohlefaserlösungen zu entwickeln, die perfekt auf ihre Projektspezifikationen und Leistungsziele abgestimmt sind.

- Technisches Fachwissen und Support:Unser Team besteht aus erfahrenen Fachleuten mit Kenntnissen in Materialwissenschaft und Verbundwerkstofftechnik. Wir bieten umfassende technische Unterstützung und begleiten unsere Kunden von der Konzeptentwicklung und Materialauswahl über die Designoptimierung bis hin zur Produktion. So gewährleisten wir die erfolgreiche Integration von Carbonfasern in ihre Systeme.

- Zuverlässige Lieferkette:Wir wissen, wie wichtig pünktliche Lieferungen im industriellen Einkauf sind. Supreem Carbon unterhält eine robuste und effiziente Lieferkette, die termingerechte Produktion und Lieferung gewährleistet, Ausfallzeiten minimiert und Ihre betrieblichen Zeitpläne unterstützt.

Entscheiden Sie sich für Supreem Carbon und profitieren Sie von branchenführender Qualität, innovativen Lösungen und einem partnerschaftlichen Ansatz, der Ihren Projekten alle Vorteile der fortschrittlichen Kohlefasertechnologie bietet.

Welche Anwendungen gibt es für Carbonfasern in BMW-Fahrzeugen?

Bringen Sie Ihr Motorrad auf Touren: Supreem Carbon – Chinas beste kundenspezifische Carbonfaserteile für Motorräder

Neu eingetroffen: Supreem Carbon-Autoteile!

Welchen Nutzen hat Kohlefaser für ein Motorrad?

Neu eingetroffen: Vollcarbon-Sets für die BMW S1000RR 2020+.

So wählen Sie Hochleistungs-Kohlefasermaterialien aus: Der Expertenratgeber von Supreem Carbon

Für Produkte

Supreem Carbon-Teile bestehen zu 100 % aus Carbon?

Ja, alle Produkte bestehen aus Vollcarbon mit Trockencarbon.

Welche Oberfläche könnten Sie für die Carbonteile realisieren?

Glanzoberfläche, Mattoberfläche, Satinoberfläche. Einige Farbbeschichtungen nach Kundenwunsch.

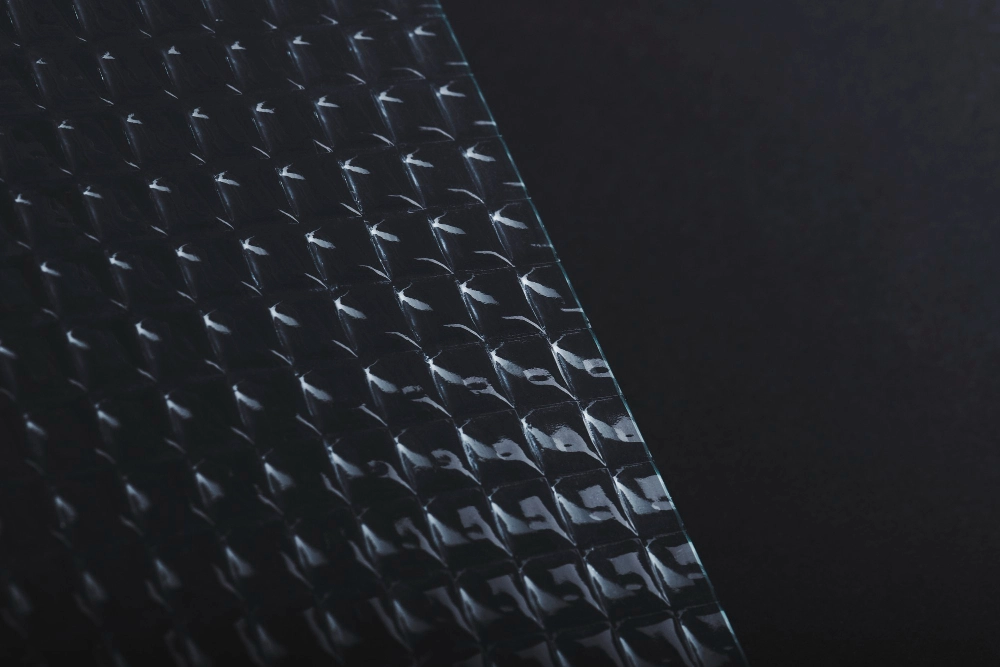

Welches Kohlefasermaterial können Sie in der Produktion bereitstellen?

1 x 1 Leinwand / 2 x 2 Köper / geschmiedeter Kohlenstoff / Waben / Kevlar und so weiter.

Für den Kundendienst

Bieten Sie eine Garantie an?

Sechs Monate Standardgarantie auf alle Produkte. Schäden durch Installationsfehler oder Naturelemente sind nicht abgedeckt.

Für maßgeschneiderten Service

Wie läuft der Anpassungsprozess von Kohlefaserprodukten ab?

1. Der Kunde liefert eine 3D-Zeichnung, eine Designanforderung oder eine Idee

2. Techniker bewerten die Durchführbarkeit des Projekts und erstellen ein Angebot

3. Projektbestätigung und Musterproduktion vereinbaren

4. Lieferung und Kundenfeedback

5. Produktion von Großaufträgen

Honda CBR1000RR-R Seitenverkleidung aus Karbonfaser

Chevrolet Corvette C8 Carbonfaser-Stoßstangenverkleidung, individuell gestaltet

Kawasaki ZX10R – Lange Seitenteile aus Karbonfaser

Kawasaki ZX10R Heckverkleidung aus Karbonfaser

Lassen Sie uns Ihre Ideen aus Kohlefaser zum Leben erwecken

Haben Sie eine Frage oder Anfrage zu unseren Kohlefaserverbundprodukten? Hinterlassen Sie uns hier eine Nachricht und unser Team wird sich umgehend bei Ihnen melden.

Egal, ob Sie an Sonderanfertigungen, technischen Spezifikationen oder Partnerschaftsmöglichkeiten interessiert sind, wir sind hier, um Ihnen zu helfen.

Bitte füllen Sie die Felder oben mit Ihrem Namen, Ihrer E-Mail-Adresse und Ihrer Nachricht aus.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram