Sind Trockenkohle-Teile teurer in der Herstellung als Nasskohle-Teile? | Erkenntnisse von Supreem Carbon

- Sind Trockenkohle-Teile teurer in der Herstellung als Nasskohle-Teile?

- 1. Was sind die Hauptunterschiede zwischen trockenen und nassen Herstellungsverfahren für Kohlenstofffasern?

- 2. Wie wirken sich diese Fertigungsmethoden auf die Produktionskosten aus?

- 3. Welche Faktoren tragen zu den höheren Kosten der Trockenkohlenstofffaserproduktion bei?

- 4. Wie wirkt sich die Wahl zwischen trockener und nasser Kohlenstofffaserherstellung auf die Produktqualität aus?

- 5. Gibt es kostengünstige Alternativen zur Herstellung von trockenen Kohlenstofffasern?

- 6. Wie beeinflussen die Rohstoffkosten die Gesamtkosten von Kohlefaserbauteilen?

- 7. Was sind die wichtigsten Kriterien bei der Auswahl eines Kohlenstofffaserlieferanten?

- 8. Wie kann ich sicherstellen, dass die Kohlefaserteile meine spezifischen Leistungsanforderungen erfüllen?

Bei der BeschaffungCarbonfaserteileEs ist daher entscheidend, die verschiedenen Faktoren zu verstehen, die die Herstellungskosten und die Produktqualität beeinflussen. Im Folgenden finden Sie wichtige Punkte, die Ihnen bei Ihren Kaufentscheidungen helfen sollen.

Sind Trockenkohle-Teile teurer in der Herstellung als Nasskohle-Teile?

1. Was sind die Hauptunterschiede zwischen trockenen und nassen Herstellungsverfahren für Kohlenstofffasern?

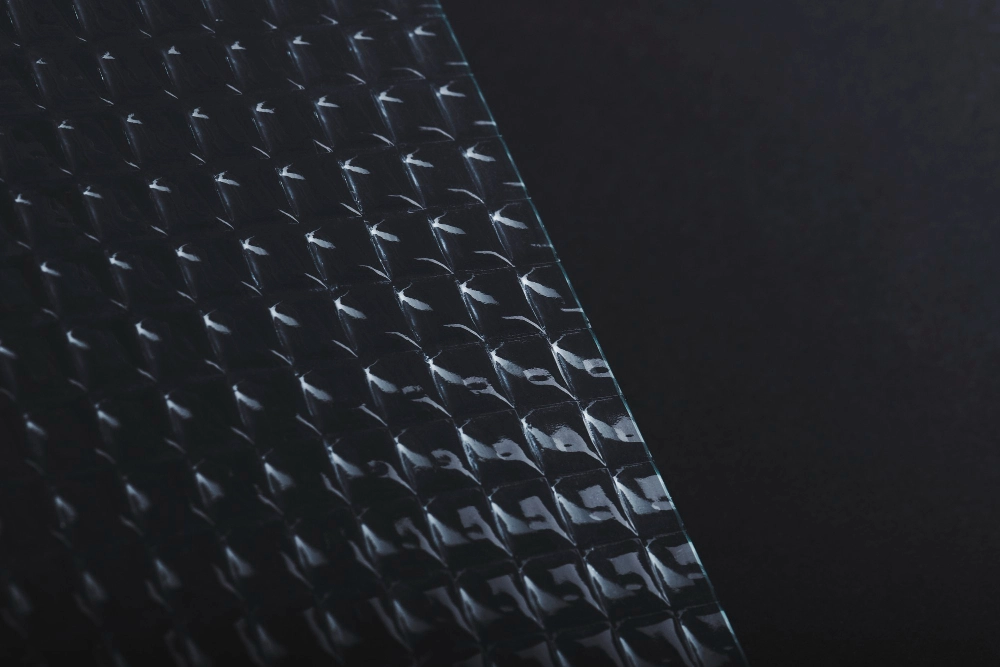

Bei der Trockenverarbeitung von Kohlenstofffasern wird trockenes Kohlenstofffasergewebe auf eine Form gelegt und anschließend mit Harz getränkt, häufig mittels Vakuuminfusion. Dieses Verfahren ermöglicht eine präzisere Harzverteilung und führt zu hochwertigeren Bauteilen mit weniger Fehlern. Die Nassverarbeitung hingegen beinhaltet das Auftragen des Harzes auf das trockene Gewebe vor dem Formen, was weniger präzise sein und zu Unregelmäßigkeiten im Endprodukt führen kann.

2. Wie wirken sich diese Fertigungsmethoden auf die Produktionskosten aus?

Die Herstellung von Kohlenstofffasern im Trockenverfahren ist aufgrund des Bedarfs an Spezialausrüstung, wie z. B. Vakuuminfusionsanlagen, und der Verwendung von Prepreg-Materialien in der Regel mit höheren Kosten verbunden. Diese Prozesse erfordern eine präzise Temperatur- und Druckkontrolle, was zu einem höheren Energieverbrauch und höheren Arbeitskosten führt. Im Gegensatz dazu ist die Herstellung von Kohlenstofffasern im Nassverfahren im Allgemeinen kostengünstiger, da sie einfachere Anlagen und Prozesse nutzt. Der Nachteil besteht jedoch häufig in einer geringeren Produktqualität und -konsistenz.

3. Welche Faktoren tragen zu den höheren Kosten der Trockenkohlenstofffaserproduktion bei?

Mehrere Faktoren tragen zu den erhöhten Kosten der Trockenkohlenstofffaserproduktion bei:

MaterialkostenDie Verwendung von Prepreg-Materialien, also mit Harz vorimprägnierten Kohlenstofffasern, erhöht die Kosten.

EnergieverbrauchDie Aufrechterhaltung präziser Temperatur- und Druckbedingungen während des Aushärtungsprozesses erfordert einen erheblichen Energieaufwand.

ArbeitskostenFür die Bedienung der Spezialgeräte und die Sicherstellung der Qualitätskontrolle werden Fachkräfte benötigt, was zu höheren Lohnkosten führt.

Investitionen in AusrüstungDer Bedarf an hochentwickelten Maschinen, wie z. B. Vakuuminfusionssystemen und Autoklaven, erfordert erhebliche Investitionen.

4. Wie wirkt sich die Wahl zwischen trockener und nasser Kohlenstofffaserherstellung auf die Produktqualität aus?

Die Trockenverarbeitung von Kohlenstofffasern führt im Allgemeinen zu qualitativ hochwertigeren Produkten mit überlegenen mechanischen Eigenschaften, geringerer Porosität und besseren Oberflächen. Dieses Verfahren wird bevorzugt, wenn Leistung und Ästhetik entscheidend sind. Die Nassverarbeitung von Kohlenstofffasern kann hingegen zu Produkten mit höherer Porosität und Oberflächenfehlern führen, was Festigkeit und Haltbarkeit beeinträchtigen kann.

5. Gibt es kostengünstige Alternativen zur Herstellung von trockenen Kohlenstofffasern?

Ja, es gibt kostengünstige Alternativen, wie beispielsweise die Verwendung von 12k-Gewebe, das größere Faserbündel aufweist und weniger Lagen benötigt, um die gewünschte Dicke zu erreichen. Dieses Verfahren kann die Materialkosten senken und gleichzeitig für bestimmte Anwendungen eine ausreichende Festigkeit gewährleisten. Darüber hinaus können Nasslaminierverfahren die Produktionskosten reduzieren, allerdings unter Umständen die Produktqualität beeinträchtigen.

6. Wie beeinflussen die Rohstoffkosten die Gesamtkosten von Kohlefaserbauteilen?

Die Rohstoffkosten, insbesondere der Preis für Polyacrylnitril (PAN) als Vorprodukt, spielen eine bedeutende Rolle bei den Gesamtkosten von Kohlenstofffaserbauteilen. Preisschwankungen bei PAN können die Produktionskosten erheblich beeinflussen. So kostete beispielsweise Kohlenstofffaser in Industriequalität früher bis zu 15 US-Dollar pro Pfund; heute ist sie bereits ab 7 US-Dollar pro Pfund erhältlich.

7. Was sind die wichtigsten Kriterien bei der Auswahl eines Kohlenstofffaserlieferanten?

Bei der Auswahl einesLieferant von Kohlefasern, berücksichtigen Sie die folgenden Faktoren:

Qualitätssicherung: Sicherstellen, dass der Lieferant über robuste Qualitätskontrollmaßnahmen verfügt, um gleichbleibende und zuverlässige Produkte zu liefern.

KostenwettbewerbsfähigkeitPrüfen Sie die Preisstruktur des Lieferanten, um sicherzustellen, dass sie mit Ihrem Budget übereinstimmt, ohne Kompromisse bei der Qualität einzugehen.

LieferzeitenBeurteilen Sie die Fähigkeit des Lieferanten, Ihre Produktionspläne und Lieferanforderungen zu erfüllen.

Technische UnterstützungEin Lieferant, der technische Unterstützung anbietet, kann Ihnen helfen, Ihre Produktentwicklung und Fertigungsprozesse zu optimieren.

Reputation und ErfahrungEin Lieferant mit nachweislicher Erfolgsbilanz in der Branche bietet mit größerer Wahrscheinlichkeit qualitativ hochwertige Produkte und Dienstleistungen an.

8. Wie kann ich sicherstellen, dass die Kohlefaserteile meine spezifischen Leistungsanforderungen erfüllen?

Um sicherzustellen, dass die Kohlefaserteile Ihre Leistungsanforderungen erfüllen:

Spezifikationen klar definieren: Geben Sie detaillierte Spezifikationen hinsichtlich Materialeigenschaften, Abmessungen und Toleranzen an.

Zusammenarbeit mit dem Lieferanten: Arbeiten Sie eng mit dem Lieferanten zusammen, um dessen Bedürfnisse zu verstehenFertigungskapazitätenund Einschränkungen.

Tests durchführen: Führen Sie gründliche Tests der Teile durch, um sicherzustellen, dass sie die gewünschten Leistungskriterien erfüllen.

Muster anfordern: Vor der Serienproduktion sollten Muster entnommen werden, um Qualität und Leistung zu beurteilen.

Wenn Sie diese Faktoren berücksichtigen, können Sie bei der Beschaffung von Kohlefaserteilen fundierte Entscheidungen treffen und sicherstellen, dass diese Ihren Qualitätsstandards und Leistungserwartungen entsprechen.

Bei der Beschaffung von Kohlenstofffasern ist es unerlässlich, mit einem Lieferanten zusammenzuarbeiten, der ein ausgewogenes Verhältnis von Qualität, Kosteneffizienz und technischer Expertise bietet.Supreme Carbonzeichnet sich in dieser Hinsicht aus und bietet hohe Qualität.Kohlefaserproduktemaßgeschneidert für vielfältige Anwendungsanforderungen.

Mit Supreem Carbon profitieren Sie von folgenden Vorteilen:

SachverstandEin Team mit umfassender Erfahrung in der Kohlenstofffaserherstellung.

AnpassungFähigkeit, Produkte an spezifische Leistungsanforderungen anzupassen.

ZuverlässigkeitGleichbleibende Produktqualität und zuverlässige Liefertermine.

Diese Partnerschaft gewährleistet, dass Ihre Kohlefaserkomponenten effizient produziert werden, hohen Qualitätsstandards entsprechen und termingerecht geliefert werden, was zum Erfolg Ihrer Projekte beiträgt.

Durch das Verständnis der Feinheiten der Kohlenstofffaserherstellung und die Auswahl des richtigen Lieferanten können Sie Ihren Beschaffungsprozess optimieren und in Ihren Anwendungen überlegene Ergebnisse erzielen.

Hinweis: Die bereitgestellten Informationen basieren auf Branchenstandards und können je nach konkreter Anwendung und den Fähigkeiten des Anbieters variieren.

Zu den Datenquellen gehören:

2020+ Toyota Supra A90 Motorabdeckung aus Kohlefaser erschienen!

So wählen Sie Hochleistungs-Kohlefasermaterialien aus: Der Expertenratgeber von Supreem Carbon

Лучший производитель углеродного волокна в китае

Die Vorteile von Kohlenstofffaserwerkstoffen – Erkenntnisse von Branchenexperten

Aerodynamische Carbonfaser-Bodykits für das Xiaomi SU7 von Supreem Carbon herausgebracht.

Supreem Carbon: Hier finden Sie die neuesten Marken von Motosiklet Carbon Fiber

Für Produkte

Was sind die Hauptprodukte der Fabrik?

Supreem Carbon stellt hauptsächlich kundenspezifische Produkte aus Kohlefaser für Auto- und Motorradzubehör her, einschließlich Design, Entwicklung und Herstellung von optischen Teilen, Innenraumteilen, Funktionsteilen usw. Wir können auch andere kundenspezifische Produkte aus Kohlefaser für Sie herstellen.

Wie kann ich eine Probe erhalten?

Derzeit stellen wir unseren Kunden keine kostenlosen Muster zur Verfügung. Sie können bei Bedarf jedoch eine Musterbestellung aufgeben.

Für die Fabrik

Kann ich Ihr Unternehmen besuchen?

Natürlich befinden wir uns in der Stadt QiaoTou, Stadt Dongguan, Provinz Guangdong, China.

Für den Kundendienst

Wie kann ich die Bestellung stornieren?

Wir können Ihre Bestellung nur stornieren, wenn sie noch nicht ausgeführt wurde. Gerne unterstützen wir Sie bei allen Anpassungen, wenn Sie dies wünschen!

Für maßgeschneiderten Service

Welche kundenspezifischen Kunden müssen sich vorbereiten?

1. Senden Sie Ihr Design/Ihre Idee/Ihre 3D-Zeichnung.

2. Angebotsbestätigung des Lieferanten.

3. Erstes Beispiel-Feedback.

Chevrolet Corvette C8 Carbonfaser-Stoßstangenverkleidung

Diese Frontgrillverkleidung aus Kohlefaser passt zu C8-OEM-Teilen. Unsere Produkte sind nicht nur leichter als ABS, sondern auch korrosionsbeständig und mit einer UV-Schutzbeschichtung versehen. 100 % handgefertigt, Trockenkohlenstoff-Autoklavverfahren. Sie können Original-Fahrzeugteile direkt ersetzen.

Ducati Panigale V4 Seitenverkleidungen aus Kohlefaser

Volkswagen Golf R Mk8 - Frontstoßstangenverkleidung aus Karbonfaser

Wir sind bestrebt, unseren Kunden Aerodynamik-Kits höchster Qualität zu bieten, wie beispielsweise diese Volkswagen-Frontstoßstangenverkleidung, die Ihnen ein anderes visuelles Erlebnis bietet. Unsere Produkte sind nicht nur leichter als ABS, sondern auch korrosionsbeständig und verfügen über eine UV-Schutzbeschichtung. 100 % handgefertigt, Trockenkohlenstoff-Autoklavverfahren. Es kann Originalfahrzeugteile direkt ersetzen.

Yamaha R1 R1M Frontverkleidung aus Kohlefaser

Lassen Sie uns Ihre Ideen aus Kohlefaser zum Leben erwecken

Haben Sie eine Frage oder Anfrage zu unseren Kohlefaserverbundprodukten? Hinterlassen Sie uns hier eine Nachricht und unser Team wird sich umgehend bei Ihnen melden.

Egal, ob Sie an Sonderanfertigungen, technischen Spezifikationen oder Partnerschaftsmöglichkeiten interessiert sind, wir sind hier, um Ihnen zu helfen.

Bitte füllen Sie die Felder oben mit Ihrem Namen, Ihrer E-Mail-Adresse und Ihrer Nachricht aus.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram