Prepreg-Kohlenstofffaser: Der ultimative Leitfaden für fortschrittliche Verbundwerkstoffleistung

Prepreg-Kohlenstofffasern gelten als die Königsklasse der Verbundwerkstoffe und bieten ein unübertroffenes Verhältnis von Festigkeit zu Gewicht sowie höchste Präzision. Dieser Leitfaden erklärt, was Prepreg ist, wie es sich vom Nasslaminieren unterscheidet und warum wichtige Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie darauf setzen. Lesen Sie weiter, um mehr über die verschiedenen Prepreg-Typen, die entscheidende Rolle des Harzanteils und zukünftige Innovationen im Bereich der thermoplastischen Recyclingfähigkeit zu erfahren, die die nächste Generation fortschrittlicher Ingenieursleistungen prägen.

- Einleitung: Der Beginn der Hochleistungsverbundwerkstoffe

- Was genau ist Prepreg-Kohlenstofffaser?

- Die unübertroffenen Vorteile und Nutzen von Prepreg-Kohlenstofffasern

- Präzision und Konsistenz

- Überlegene mechanische Leistung

- Sauberere und sicherere Verarbeitung

- Die verschiedenen Arten von Prepreg-Kohlenstofffasern: Eine Untersuchung

- Faserarchitektur

- Harzsysteme: Duroplast vs. Thermoplaste

- Aushärtungsanforderungen

- Wichtigste Anwendungsbereiche: Wo Prepreg-Kohlenstofffaser ihre Stärken ausspielt

- Luft- und Raumfahrt und Verteidigung

- Automobil- und Motorsport

- Sport und Industrie

- Die richtige Prepreg-Kohlenstofffaser für Ihr Projekt auswählen

- Zukunftstrends und Innovationen in der Prepreg-Technologie

- Abschluss

- FAQs

- Worin besteht der Hauptunterschied zwischen Prepreg-Kohlenstofffaser und herkömmlichem Nasslaminieren?

- Warum ist Prepreg-Kohlenstofffaser oft teurer als andere Verbundwerkstoffe?

- Wie sollte Prepreg-Kohlenstofffaser gelagert werden?

- Welche Aushärtungsmethoden werden üblicherweise für Prepreg-Kohlenstofffasern verwendet?

- Kann man Prepreg-Kohlefaser für Heimwerker- oder Hobbyprojekte verwenden?

- Welche Hauptarten von Webmustern gibt es für Prepreg-Kohlenstofffasern?

- Ist Prepreg-Kohlenstofffaser recycelbar?

- Wie beeinflusst der Harzgehalt die Eigenschaften und die Verarbeitung von Prepregs?

Einleitung: Der Beginn der Hochleistungsverbundwerkstoffe

Die moderne Ingenieurswelt ist von einem einzigen Ziel getrieben: maximale Festigkeit bei minimalem Gewicht. Der Bedarf an Werkstoffen, die die Leistungsgrenzen konventioneller Materialien sprengen, war noch nie so groß wie bei den Flugzeugrümpfen der nächsten Generation und den Chassis elektrischer Supersportwagen.Prepreg-Kohlefasersteht an der Spitze dieser Revolution.

Im Vergleich zu den herkömmlichen Komposittechniken, die die Verwendung von manuellem Harz erfordern,Prepregist ein Fortschritt in der Präzisions- und Materialzuverlässigkeit. Es ist das Material, das Ingenieure verwenden, die keine Kompromisse eingehen können. Die IMARC Group berichtet, dass weltweitKohlefaser-PrepregDer Markt für Prepreg-Materialien wurde für 2024 auf rund 11,3 Milliarden US-Dollar geschätzt, was seine Bedeutung für die Fertigungsindustrie unterstreicht. Dieser Leitfaden erklärt Ihnen alles Wissenswerte über Prepreg-Materialien.Kohlefaser; seine technische Definition und seine besonderen Eigenschaften, seine praktische Anwendung und seine Auswahlkriterien.

Was genau ist Prepreg-Kohlenstofffaser?

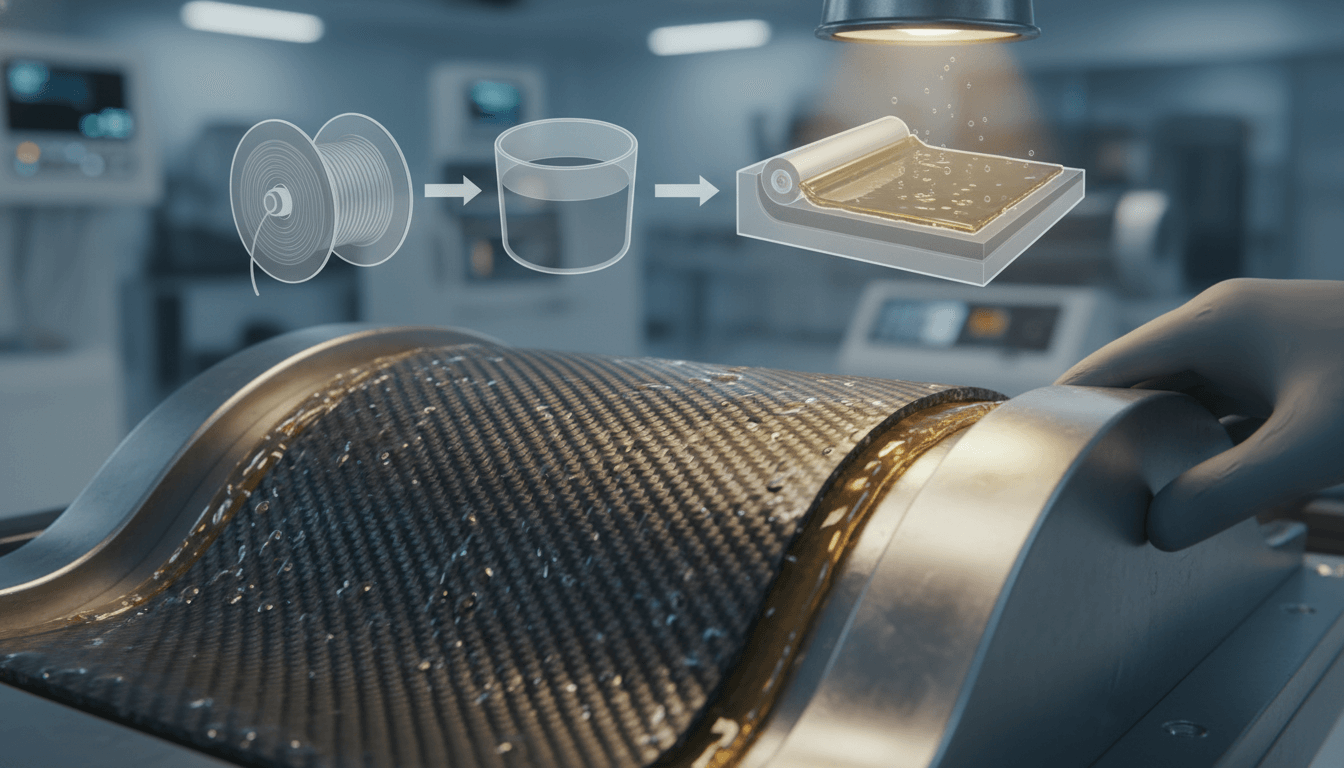

Der Begriff „Prepreg“ ist ein Kofferwort aus „vorimprägniert“. Technisch gesehen bezeichnet er ein Verstärkungsgewebe – typischerweise Kohlenstofffaser –, das von einem Hersteller unter streng kontrollierten Bedingungen mit einem Harzsystem, üblicherweise Epoxidharz, vorimprägniert wurde.

Im Gegensatz zu „trockenen“ Kohlenstofffasern, bei denen das flüssige Harz manuell angemischt und aufgetragen werden muss (ein Verfahren, das als Nasslaminierung bekannt ist), wird Prepreg formfertig geliefert. Das Harz ist bereits im optimalen Verhältnis vorhanden, befindet sich jedoch in einem halbgehärteten Zustand, der sogenannten „B-Phase“. Um ein vorzeitiges Aushärten des Harzes zu verhindern, wird das Material gefroren gehalten, typischerweise bei Temperaturen um -18 °C.

Sobald das Material gebrauchsfertig ist, wird es aufgetaut, zugeschnitten und in eine Form gegeben. Der abschließende Aushärtungsprozess – üblicherweise unter Anwendung von Hitze und Druck – aktiviert das Harz und verfestigt die Schichten zu einem festen, hochleistungsfähigen Bauteil.

Die unübertroffenen Vorteile und Nutzen von Prepreg-Kohlenstofffasern

Warum bevorzugen Branchen, die bereit sind, einen höheren Preis zu zahlen, Prepreg gegenüber günstigeren Nasslaminierverfahren? Die Antwort liegt in der Konsistenz und den mechanischen Eigenschaften.

Präzision und Konsistenz

In der Verbundwerkstofftechnik ist das Faser-Harz-Verhältnis entscheidend. Zu viel Harz führt zu unnötigem Gewicht und macht das Material spröde, während zu wenig trockene Stellen und strukturelle Schwächen verursacht. Prepreg-Fertigungsmaschinen kalibrieren dieses Verhältnis mit höchster Präzision und erreichen typischerweise einen Faservolumenanteil (FVF) von 55–65 %. Experten weisen jedoch darauf hin, dass traditionelle Nasslaminierverfahren oft Schwierigkeiten haben, einen FVF von 40–55 % zu überschreiten und stark von der Erfahrung des Bedieners abhängen.

Überlegene mechanische Leistung

Die Konsolidierung von Prepregs, häufig unterstützt durch Vakuumsackverfahren oder Autoklaven, reduziert Defekte deutlich. Daten zeigen, dass autoklavierte Prepreg-Bauteile einen Porenanteil von unter 1–3 % aufweisen können, während nasslaminierte Bauteile oft Porenanteile von 1–5 % oder mehr aufweisen. Dieser Unterschied führt zu einer höheren Dauerfestigkeit und Zugfestigkeit.

Sauberere und sicherere Verarbeitung

Prepreg eliminiert nahezu vollständig die Verschmutzung, die beim Anmischen flüssiger Harze entsteht. Zudem reduziert es die Belastung durch flüchtige organische Verbindungen (VOCs) während der Laminierphase erheblich und schafft so ein sichereres Arbeitsumfeld für die Techniker.

Die verschiedenen Arten von Prepreg-Kohlenstofffasern: Eine Untersuchung

Nicht alle Prepregs sind gleich. Ingenieure müssen den spezifischen Typ auswählen, der ihren strukturellen Anforderungen entspricht.

Faserarchitektur

- Unidirektional (UD):Bei UD-Prepreg verlaufen alle Kohlenstofffasern parallel. Dies sorgt für maximale Festigkeit in einer Richtung und macht es ideal für Bauteile wie Flügelholme oder Fahrradrahmen, bei denen die Lastpfade vorhersehbar sind.

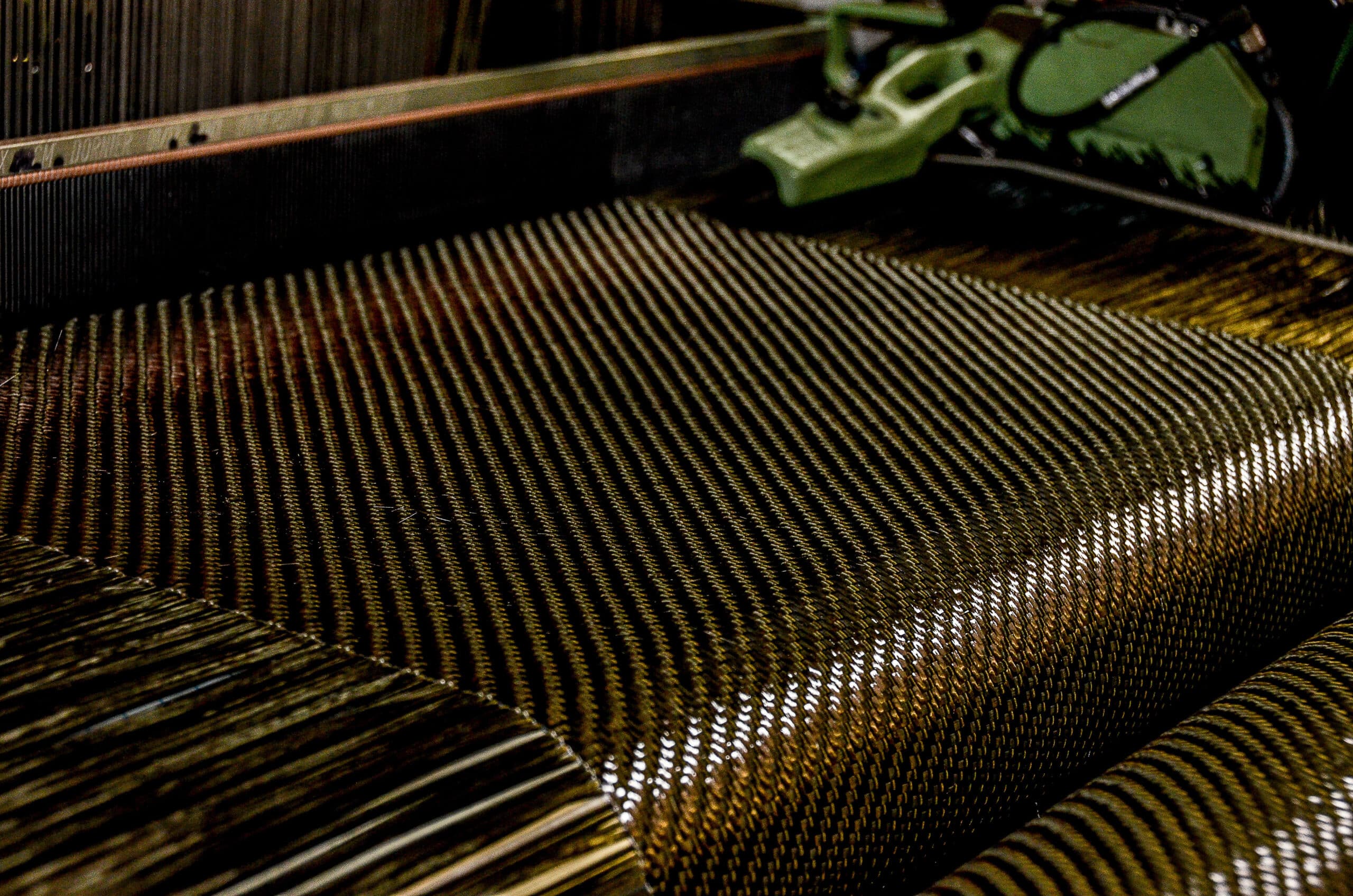

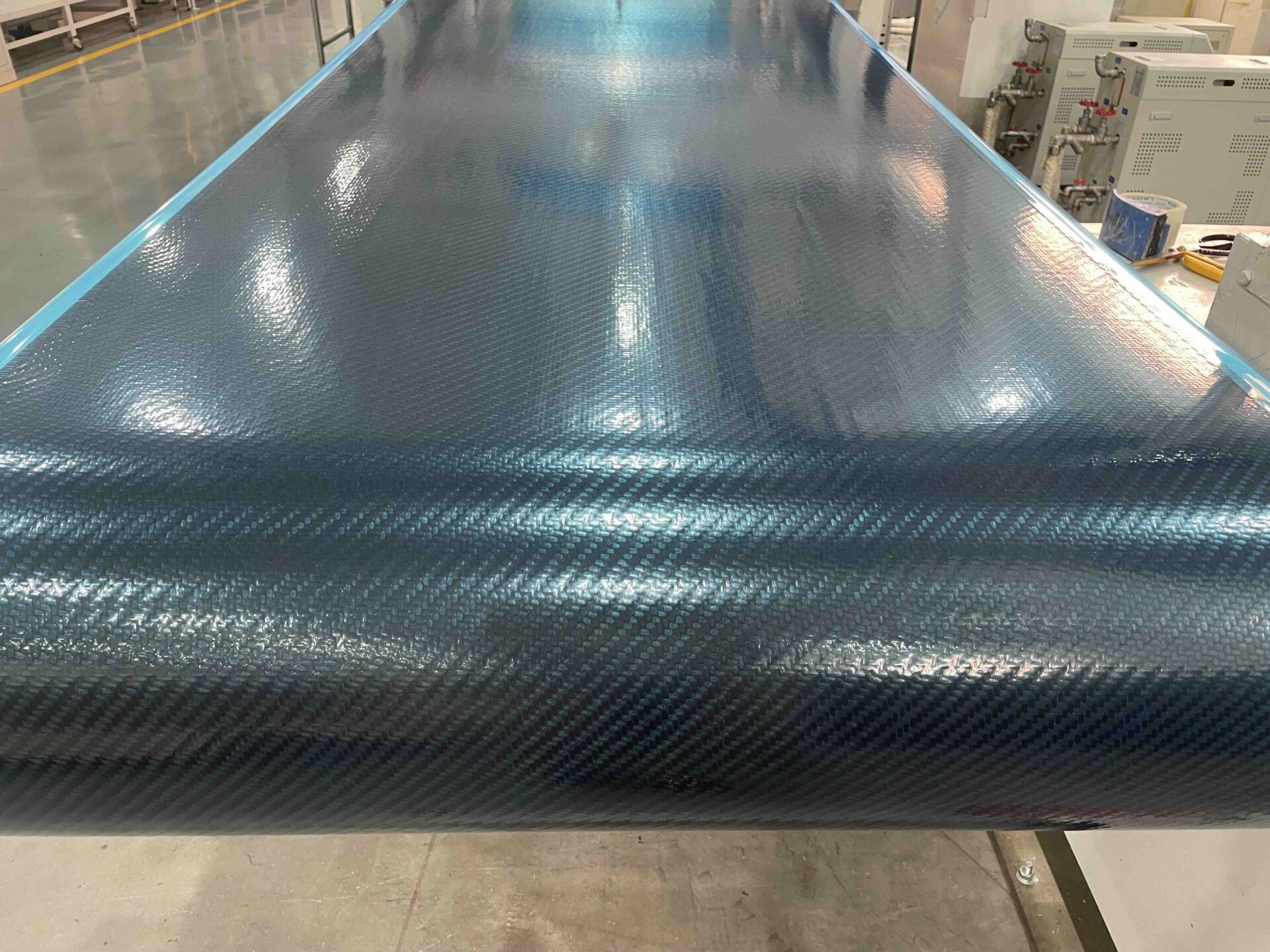

- Gewebte Stoffe:Gängige Webarten sind Leinwandbindung (Schachbrettmuster) und Köperbindung (diagonales Muster). Diese bieten Festigkeit in verschiedene Richtungen und die klassische „Carbonfaser“-Ästhetik, die bei hochwertigen Automobilteilen so geschätzt wird.

Harzsysteme: Duroplast vs. Thermoplaste

Die überwiegende Mehrheit der Prepregs besteht aus duroplastischen Epoxidharzen, die beim Erhitzen irreversibel aushärten. Doch eine neue Generation thermoplastischer Prepregs ist im Kommen. Laut Perfelt verwenden diese Prepregs Harze wie PEEK oder Nylon, die geschmolzen und neu geformt werden können. Dies bietet eine überlegene Schlagzähigkeit und Recyclingpotenzial – ein entscheidender Vorteil für eine nachhaltige Produktion.

Aushärtungsanforderungen

- Autoklavierbare Prepregs:Diese Materialien benötigen zum Aushärten einen Druckbehälter (Autoklav). Der Druck (oft 80–100 psi) beseitigt Lufteinschlüsse und führt so zu einer Qualität, die Luft- und Raumfahrtanforderungen entspricht.

- Außerhalb des Autoklaven (OoA):Moderne Harzchemie ermöglicht heute eine hochwertige Aushärtung mit nur einem Vakuumbeutel und einem Ofen, wodurch Hochleistungsverbundwerkstoffe auch für kleinere Werkstätten zugänglich werden.

-

Wichtigste Anwendungsbereiche: Wo Prepreg-Kohlenstofffaser ihre Stärken ausspielt

Luft- und Raumfahrt und Verteidigung

Die Luft- und Raumfahrtindustrie ist weiterhin der Haupttreiber für Innovationen im Bereich Prepreg-Materialien. Die Gewichtseinsparungen durch Kohlenstofffasern reduzieren direkt den Treibstoffverbrauch und erhöhen die Reichweite. Laut Materials International bestehen moderne Flugzeuge wie der Airbus A350 XWB und der Boeing 787 Dreamliner zu 50–53 Gewichtsprozent aus Verbundwerkstoffen. Der Wechsel von Aluminium zu Prepreg-Kohlenstofffasern hat die Flugzeugzellenkonstruktion revolutioniert, indem er komplexere aerodynamische Formen und einen geringeren Wartungsaufwand ermöglicht.

Automobil- und Motorsport

Während Prepreg-Materialien einst ausschließlich in der Formel 1 zum Einsatz kamen, finden sie nun auch in Serienfahrzeugen Verwendung. Future Market Insights zeigt, dass Hersteller von Elektrofahrzeugen (EVs) vermehrt auf Prepreg-Strukturen setzen, um das hohe Gewicht der Akkus auszugleichen. Allein im Jahr 2023 verzeichnete der Einsatz von Verbundwerkstoff-Strukturbauteilen im EV-Sektor einen deutlichen Anstieg, der durch Partnerschaften zwischen großen Automobilherstellern und Verbundwerkstofflieferanten vorangetrieben wurde.

Sport und Industrie

Von den Masten der America’s-Cup-Yachten bis zu den Schäften professioneller Golfschläger – Prepreg bietet die für Spitzensportgeräte erforderliche Steifigkeit. Im Industriebereich wird es zur Herstellung leichter Roboterarme verwendet, die sich schneller und präziser bewegen als ihre Pendants aus Metall.

Die richtige Prepreg-Kohlenstofffaser für Ihr Projekt auswählen

Die Auswahl des richtigen Materials erfordert ein ausgewogenes Verhältnis von Leistung, Verarbeitung und Kosten.

- Projektanforderungen definieren:Benötigen Sie ästhetische Perfektion (verwenden Sie ein fehlerfreies 2x2-Köpergewebe) oder maximale Steifigkeit (verwenden Sie UD-Band mit hohem Modul)?

- Beurteilung der Verarbeitungskapazitäten:Kaufen Sie kein autoklavierbares Prepreg, wenn Sie nur Zugang zu einem Backofen haben. Stellen Sie sicher, dass Ihre Ausrüstung die erforderlichen Aufheiz- und Haltezeiten (typischerweise 120 °C oder 175 °C) erreicht.

- Umgebungsbedingungen:Beachten Sie die Glasübergangstemperatur (Tg). Wenn das Bauteil in der Nähe eines Motorabgases angebracht wird, benötigen Sie ein Harzsystem mit hoher Tg.

- Lieferantenqualität:Achten Sie auf Lieferanten, die detaillierte technische Datenblätter (TDS) bereitstellen und eine transparente Kühlkettenhistorie vorweisen können, um sicherzustellen, dass das Material nicht abgelaufen ist.

-

Zukunftstrends und Innovationen in der Prepreg-Technologie

Die Zukunft von Prepregs ist vielversprechend und umweltfreundlich. Herkömmliche Autoklavenzyklen dauern Stunden und stellen somit einen Engpass in der Großproduktion dar. Aktuelle Innovationen konzentrieren sich auf schnellhärtende Harze, die innerhalb von Minuten aushärten – ähnlich schnell wie beim Stanzen von Metallen.

Darüber hinaus zählt Nachhaltigkeit zu den wichtigsten Prioritäten. Die Branche arbeitet an der Entwicklung biobasierter Harze und der Verbesserung der Machbarkeit von recycelten Kohlenstofffasern. Laut Thomasnet gewinnt der Trend zu thermoplastischen Prepregs an Bedeutung, da sie eine Kreislaufwirtschaft ermöglichen. Materialreste können granuliert und recycelt werden, im Gegensatz zu vernetzten Duroplasten, die auf Deponien landen.

Abschluss

Prepreg-Kohlenstofffaser hat sich von einem Nischenmaterial der Luft- und Raumfahrt zum Rückgrat moderner Hochleistungstechnik entwickelt. Durch die Kombination der unglaublichen Festigkeit von Kohlenstofffaser mit der Präzision werkseitig imprägnierter Harze bietet sie eine Materiallösung, die leichter, fester und gleichmäßiger ist als jede Alternative. Ob in den Tragflächen eines Dreamliners oder im Chassis eines Elektrofahrzeugs – Prepreg verschiebt immer wieder die Grenzen des physikalisch Machbaren. Für Ingenieure und Innovatoren ist die Beherrschung dieses Materials keine Option mehr, sondern eine Notwendigkeit, um die Zukunft der Leistungsfähigkeit zu gestalten.

Wenn Sie sich für fortschrittliche Prepreg-Lösungen interessieren oder fachkundige Beratung suchen,Supreme Carbonist bereit, Ihren nächsten Durchbruch zu unterstützen.

FAQs

Worin besteht der Hauptunterschied zwischen Prepreg-Kohlenstofffaser und herkömmlichem Nasslaminieren?

Prepreg-Kohlenstofffasern werden werkseitig mit einer präzisen Menge Harz (meist Epoxidharz) imprägniert geliefert, was ein optimales Faser-Harz-Verhältnis und gleichbleibende mechanische Eigenschaften gewährleistet. Beim Nasslaminieren wird flüssiges Harz manuell auf das trockene Gewebe aufgetragen, was häufig zu Übergewicht, Lufteinschlüssen und je nach Geschicklichkeit des Technikers schwankender Qualität führt.

Warum ist Prepreg-Kohlenstofffaser oft teurer als andere Verbundwerkstoffe?

Die höheren Kosten resultieren aus dem komplexen Herstellungsverfahren, das für die Imprägnierung der Fasern mit exakten Harzmengen erforderlich ist, sowie aus der notwendigen Kühllagerung (Einfrieren) und dem Kühltransport. Diese anfänglichen Kosten werden jedoch häufig durch den geringeren Arbeitsaufwand, weniger Abfall und den Wegfall des Chemikalienmischens sowie durch die überlegene Leistung des Endprodukts kompensiert.

Wie sollte Prepreg-Kohlenstofffaser gelagert werden?

Standardmäßige Duroplast-Prepregs müssen im Gefrierschrank, typischerweise bei -18 °C oder kälter, gelagert werden, um die chemische Aushärtung des Harzes zu verhindern. Unter diesen Bedingungen sind sie 6 bis 12 Monate haltbar. Bei Raumtemperatur härtet das Harz aus, und das Material kann innerhalb weniger Wochen oder sogar Tage unbrauchbar werden (Verfallsdatum).

Welche Aushärtungsmethoden werden üblicherweise für Prepreg-Kohlenstofffasern verwendet?

Autoklavenhärtungist der Goldstandard, bei dem hoher Druck und hohe Hitze eingesetzt werden, um die Verdichtung zu maximieren und Hohlräume zu minimieren.Außerhalb des Autoklaven (OoA)Die Aushärtung erfolgt mittels Vakuumsackverfahren und einem Standardofen mit speziellen Harzsystemen, die die Luft ohne hohen Außendruck entfernen.

Kann man Prepreg-Kohlefaser für Heimwerker- oder Hobbyprojekte verwenden?

Ja, aber dafür ist spezielle Ausrüstung erforderlich. Heimwerker benötigen mindestens ein Vakuumiergerät (Pumpe, Beutel, Dichtmittel) und einen Ofen, der präzise Temperaturen (üblicherweise 120 °C bis 175 °C) über mehrere Stunden halten kann. Für Gelegenheitsnutzer ohne temperaturkontrollierte Aushärtungsmöglichkeiten ist das Verfahren in der Regel nicht geeignet.

Welche Hauptarten von Webmustern gibt es für Prepreg-Kohlenstofffasern?

Leinwandbindung ist ein stabiles, einfaches Über-Unter-Muster. Köperbindung (z. B. 2x2) ist besonders für optische Elemente beliebt, da sie Kurven besser umspielt und die charakteristische diagonale Optik aufweist. Unidirektionale (UD) Gewebe sind keine Webart; die Fasern verlaufen in eine Richtung, um maximale Stabilität entlang der Lastpfade zu gewährleisten.

Ist Prepreg-Kohlenstofffaser recycelbar?

Herkömmliche Duroplast-Prepregs sind schwer zu recyceln, da das Harz nach dem Aushärten nicht mehr eingeschmolzen werden kann. Die Industrie setzt jedoch zunehmend auf thermoplastische Prepregs, die geschmolzen und umgeformt werden können und sich dadurch deutlich einfacher recyceln und in neuen Bauteilen wiederverwenden lassen.

Wie beeinflusst der Harzgehalt die Eigenschaften und die Verarbeitung von Prepregs?

Der Harzgehalt wird in Gewichtsprozent angegeben (z. B. 35–40 %). Ein optimaler Gehalt gewährleistet, dass die Fasern vollständig zusammengehalten werden, ohne unnötiges Gewicht hinzuzufügen. Zu wenig Harz führt zu Poren und trockenen Stellen; zu viel Harz führt zu einem spröden, schweren Bauteil mit geringerer spezifischer Festigkeit.

Die 5 Fragen, die Sie schon immer zu Carbonfasern hatten

Kundenspezifische Xiaomi SU7-Karbonfaserteile – Supreem Carbon

Neueste Motorhaubenentlüftung aus Carbonfaser für den Acura NSX erschienen!

Anwendungsvorteile von Kohlefaser in Auto-Chassishalterungen

Supreem Carbon Neuankömmlingsalarm!

Was sind die häufigsten Verwendungszwecke von Kohlefasern im Jahr 2025?

Für den Kundendienst

Wie kann ich die Bestellung stornieren?

Wir können Ihre Bestellung nur stornieren, wenn sie noch nicht ausgeführt wurde. Gerne unterstützen wir Sie bei allen Anpassungen, wenn Sie dies wünschen!

Für die Auftragslieferung

Wie lange dauert der Versand auf die verschiedenen Versandarten?

Expressversand 5-7 Tage.

20-25 Tage auf dem Seeweg.

15 Tage mit dem Flugzeug.

Für Produkte

Sind Ihre Teile UV-geschützt?

Auf jeden Fall! Wir verwenden für unsere Produkte mehrere Schichten hochwertiger Klarlacke (oder Mattlacke) für Autos, die dafür sorgen, dass sie auch nach Jahren noch superschön bleiben.

Welches Kohlefasermaterial können Sie in der Produktion bereitstellen?

1 x 1 Leinwand / 2 x 2 Köper / geschmiedeter Kohlenstoff / Waben / Kevlar und so weiter.

Welche Oberfläche könnten Sie für die Carbonteile realisieren?

Glanzoberfläche, Mattoberfläche, Satinoberfläche. Einige Farbbeschichtungen nach Kundenwunsch.

Kawasaki ZX10R Heckverkleidung aus Karbonfaser

Honda CBR1000RR-R Vorderer Kotflügel aus Karbonfaser

Rücksitzverkleidung aus Kohlefaser für BMW S1000R & M1000RR – Leichtbauweise

Diese Hecksitzbankverkleidung aus Kohlefaser wurde speziell für die BMW S1000R und M1000RR entwickelt und bietet überragende Steifigkeit, reduziertes Gewicht und eine hochwertige Rennsportoptik. Dank der Fertigung im Autoklavenverfahren und strenger Qualitätskontrollen gewährleistet das Bauteil eine gleichbleibende Passgenauigkeit auf Erstausrüsterniveau. Supreem Carbon bietet Großhandel, stabile Serienproduktion und kundenspezifische Lösungen für Kunden weltweit.

Kawasaki ZX10R – Carbonfaser-Airbox-Abdeckung für oberen Tank

Lassen Sie uns Ihre Ideen aus Kohlefaser zum Leben erwecken

Haben Sie eine Frage oder Anfrage zu unseren Kohlefaserverbundprodukten? Hinterlassen Sie uns hier eine Nachricht und unser Team wird sich umgehend bei Ihnen melden.

Egal, ob Sie an Sonderanfertigungen, technischen Spezifikationen oder Partnerschaftsmöglichkeiten interessiert sind, wir sind hier, um Ihnen zu helfen.

Bitte füllen Sie die Felder oben mit Ihrem Namen, Ihrer E-Mail-Adresse und Ihrer Nachricht aus.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram