Analyse des problèmes de délaminage dans les produits en fibre de carbone et comment les éviter

Découvrez les secrets du délaminage des produits en fibre de carbone. Notre analyse explore les causes fréquentes de ce phénomène et les stratégies efficaces pour le prévenir, garantissant ainsi la longévité et la fiabilité de vos produits. Approfondissez votre compréhension des enjeux et des solutions liés au délaminage en consultant notre guide complet destiné aux professionnels du secteur.

Délaminageest un problème courant dansproduits en fibre de carboneLe délaminage survient lorsque les couches du matériau composite se séparent ou ne se lient pas correctement. Ce problème compromet l'intégrité structurelle, les performances et la durabilité du produit. Comprendre les causes du délaminage et adopter des mesures préventives est essentiel pour maintenir la qualité des produits dans des secteurs tels que l'aérospatiale, l'automobile et les articles de sport.

Causes de délaminage des produits en fibre de carbone

1.Défauts de fabrication

Infusion ou distribution incorrecte de résine :Un écoulement irrégulier de résine au cours de processus tels que l'infusion de résine peut créer des vides ou des liaisons faibles entre les couches.

Contamination:La poussière, les huiles ou d’autres impuretés présentes sur les couches de fibres ou sur le moule peuvent empêcher une bonne liaison.

Pression insuffisante :Une pression insuffisante pendant le processus de durcissement entraîne une faible adhérence entre les couches.

Durcissement incorrect :Une température ou un timing incorrect pendant le durcissement peut empêcher la résine de lier complètement les fibres.

2.Incompatibilité matérielle

L’utilisation de résines et de fibres incompatibles ou le mélange de matériaux ayant des propriétés de dilatation thermique différentes peuvent provoquer des contraintes internes, conduisant à un délaminage.

3.Contraintes mécaniques

Un impact excessif, des vibrations ou une fatigue due à l’utilisation peuvent entraîner la séparation des couches au fil du temps.

4.Facteurs environnementaux

Pénétration d'humidité :Une exposition prolongée à l’humidité peut affaiblir la liaison entre les couches.

Cyclisme thermique :Le chauffage et le refroidissement répétés peuvent provoquer une dilatation et une contraction, ce qui sollicite les couches.

5.Problèmes de conception et de fabrication

lDes angles vifs, des transitions d’épaisseur abruptes ou une orientation incorrecte des fibres peuvent créer des points de concentration de contraintes qui conduisent à un délaminage.

Prévention du délaminage des produits en fibre de carbone

Processus de fabrication optimisés

Préparation de la surface :Nettoyez et préparez soigneusement tous les matériaux et moules pour éliminer les contaminants.

Application uniforme de la résine :Assurer une distribution uniforme de la résine grâce à une infusion contrôlée ou à des processus automatisés.

Application appropriée de la pression :Utilisez des autoclaves ou des sacs sous vide pour appliquer une pression constante, garantissant que les couches se lient sans vides.

Contrôle du durcissement :Surveillez strictement la température et le temps de durcissement pour garantir une liaison complète.

Sélection des matériaux

Choisissez des résines et des fibres de haute qualité et compatibles pour garantir une liaison interfaciale solide.

Utilisez des matériaux préimprégnés (fibres préimprégnées), qui sont pré-revêtus de résine et offrent une liaison plus uniforme.

Optimisation de la conception

Évitez les angles vifs ou les transitions brusques d’épaisseur pour minimiser la concentration des contraintes.

Orientez les fibres de manière stratégique pour gérer les charges et les directions de contrainte anticipées.

Contrôle qualité après fabrication

Inspectez les produits finis à l'aide de méthodes de contrôle non destructif (CND) telles que les tests par ultrasons, les rayons X ou la thermographie pour détecter les vides ou les points faibles.

Effectuer des tests de traction ou des tests de cisaillement interlaminaire sur des échantillons pour vérifier la force d'adhérence des couches.

Protection de l'environnement

Appliquer des revêtements protecteurs pour protéger les produits de l’humidité et de l’exposition aux UV.

Conception pour la stabilité thermique, en tenant compte de l'environnement opérationnel du produit.

Formation et bonnes pratiques

Former les opérateurs aux meilleures pratiques de manutention et de fabricationmatériaux en fibre de carbone.

Calibrer et entretenir régulièrement les équipements utilisés dans le processus de fabrication.

Traitement du délaminage pendant l'utilisation

Pour les produits existants, la résolution du délaminage dépend de la gravité du problème :

Délaminage mineur :Appliquer des techniques de réparation telles que l’injection de résine ou le collage, suivie d’une remise sous pression ou d’un durcissement.

Délaminage sévère :Remplacez entièrement la pièce concernée, car l’intégrité structurelle peut déjà être compromise.

Le délaminage est une préoccupation critique dansfibre de carboneLes produits en fibre de carbone peuvent réduire considérablement les performances et la fiabilité. En identifiant les causes profondes, en optimisant les techniques de fabrication, en sélectionnant les matériaux appropriés et en mettant en œuvre des contrôles de qualité rigoureux, les fabricants peuvent minimiser le risque de délaminage. La résolution proactive de ces défis garantit le succès à long terme des produits en fibre de carbone dans les applications hautes performances.

Kawasaki ZX10R - Nouveau look en fibre de carbone.

Comprendre la différence entre les produits à base de carbone sec et de carbone humide

Boostez votre moto : Supreem Carbon – Les meilleures pièces en fibre de carbone pour motos personnalisées de Chine

Plus légères et plus solides : les avantages des pièces automobiles en fibre de carbone

Sortie du nouveau capot moteur Supreem Carbon!

La fibre de carbone est-elle bonne pour les voitures ?

Pour les produits

Vos pièces sont-elles protégées contre les UV ?

Absolument ! Nous utilisons plusieurs couches de vernis transparents (ou mats) de qualité supérieure sur nos produits, ce qui garantit qu'ils resteront très jolis pendant des années.

Pour l'usine

Combien d'employés de Supreem Carbon ?

Nous avons plus de 50 employés, dont plus de 40 travailleurs qualifiés, 3 concepteurs R&D et 5 professionnels du contrôle qualité, etc.

Quand Supreem Carbon a-t-elle été fondée ?

Notre société a été officiellement créée début 2017.

Puis-je visiter votre entreprise ?

Bien sûr, nous sommes dans la ville de QiaoTou, ville de Dongguan, province du Guangdong, en Chine.

Principaux avantages concurrentiels de Supreem Carbon.

Une expérience riche

Plus de 10 ans d'expérience de production dans l'industrie de la fibre de carbone, offrant aux clients des produits en carbone de haute qualité.

Excellent service

Du développement d'un nouveau projet à la livraison du produit fini au client, nous fournissons aux clients un suivi complet et un retour d'information rapide sur l'avancement du projet.

Produits de haute qualité

Nos produits en fibre de carbone sont soumis à un contrôle qualité rigoureux pour garantir aux clients un produit de haute qualité et rentable.

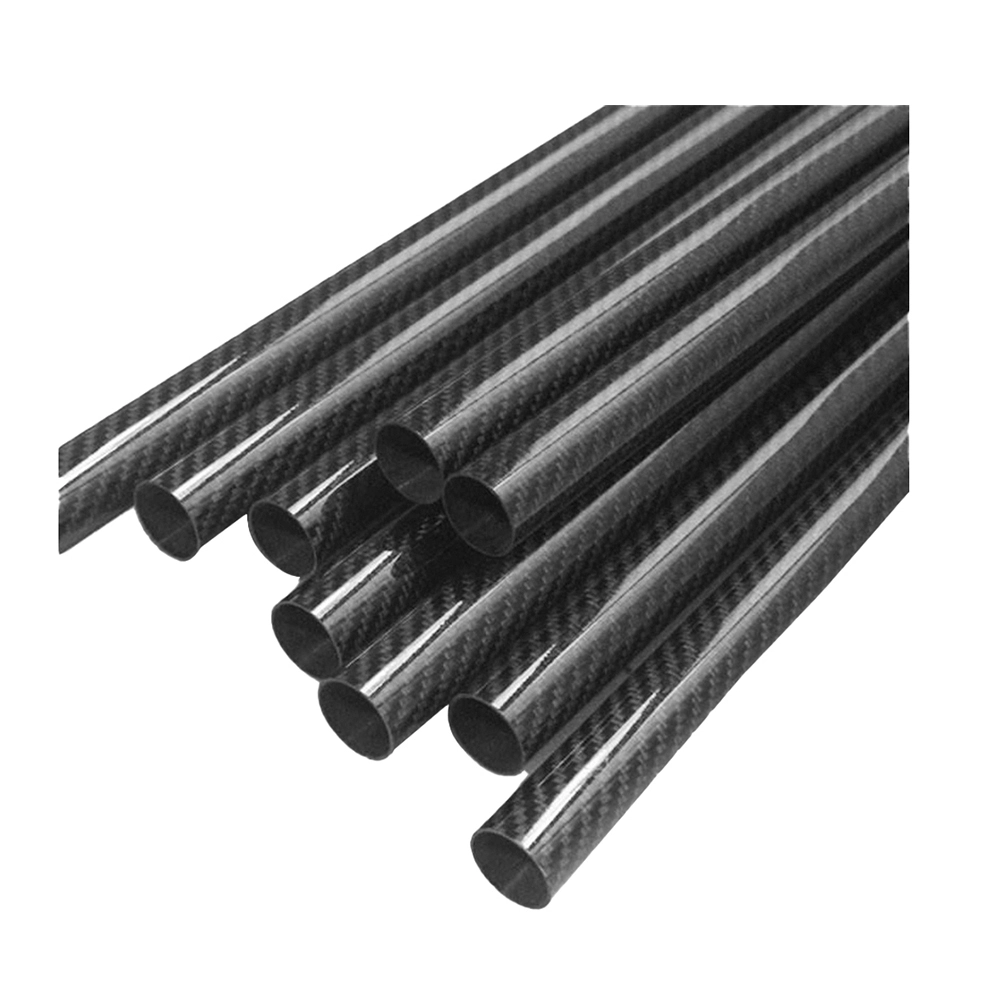

Feuille et tube en fibre de carbone personnalisés

Cache-réservoir en fibre de carbone pour Yamaha MT-07

Carénages latéraux en fibre de carbone pour Yamaha R1

Présentation des panneaux latéraux longs en fibre de carbone Supreem pour Yamaha R1. Fabriqué avec précision et expertise, ce carénage latéral avant est conçu pour améliorer les performances et l'esthétique de votre R1. Fabriqué en fibre de carbone de haute qualité, ce carénage est non seulement léger mais également incroyablement durable, offrant une protection optimale pour votre moto.

Sabot moteur en fibre de carbone personnalisé pour Ducati Panigale V4

Donnons vie à vos idées en fibre de carbone

Vous avez une question ou une demande concernant nos produits composites en fibre de carbone ? Laissez-nous un message ici et notre équipe vous répondra dans les plus brefs délais.

Que vous soyez intéressé par des commandes personnalisées, des spécifications techniques ou des opportunités de partenariat, nous sommes là pour vous aider.

Veuillez remplir les champs ci-dessus avec votre nom, votre adresse e-mail et votre message.

© 2024 Supreem Carbon Tous droits réservés.

Facebook

Pinterest

LinkedIn

Instagram