Analyse von Delaminationsproblemen bei Kohlefaserprodukten und wie man sie vermeidet

Erhalten Sie Einblicke in die Delamination von Kohlenstofffaserprodukten. Unsere Analyse untersucht häufige Ursachen der Kohlenstofffaserdelamination und wirksame Strategien zu deren Vermeidung, um die Langlebigkeit und Zuverlässigkeit Ihrer Produkte zu gewährleisten. Vertiefen Sie Ihr Verständnis der Herausforderungen und Lösungen im Bereich Delamination mit unserem umfassenden Leitfaden für Branchenexperten.

Delaminationist ein häufiges Problem inKohlefaserprodukteHierbei trennen sich die Schichten des Verbundmaterials oder verbinden sich nicht richtig. Dies beeinträchtigt die strukturelle Integrität, die Leistungsfähigkeit und die Haltbarkeit des Produkts. Das Verständnis der Ursachen von Delamination und die Anwendung präventiver Maßnahmen sind entscheidend für die Aufrechterhaltung der Produktqualität in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Sportartikelherstellung.

Ursachen für Delamination bei Carbonfaserprodukten

1.Herstellungsfehler

Unsachgemäße Harzinfusion oder -verteilung:Ein ungleichmäßiger Harzfluss während Prozessen wie der Harzinfusion kann zu Hohlräumen oder schwachen Bindungen zwischen den Schichten führen.

Kontamination:Staub, Öle oder andere Verunreinigungen auf den Faserschichten oder der Form können eine ordnungsgemäße Bindung verhindern.

Unzureichender Druck:Unzureichender Druck während des Aushärtungsprozesses führt zu einer schwachen Zwischenschichthaftung.

Unsachgemäße Aushärtung:Eine falsche Temperatur oder ein falscher Zeitpunkt beim Aushärten kann dazu führen, dass das Harz die Fasern nicht vollständig verbindet.

2.Materialunverträglichkeit

Die Verwendung inkompatibler Harze und Fasern oder das Mischen von Materialien mit unterschiedlichen Wärmeausdehnungseigenschaften kann zu inneren Spannungen führen, die eine Delamination zur Folge haben.

3.Mechanische Beanspruchung

Übermäßige Stöße, Vibrationen oder Ermüdung durch den Gebrauch können mit der Zeit dazu führen, dass sich die Schichten ablösen.

4.Umweltfaktoren

Eindringen von Feuchtigkeit:Länger anhaltende Feuchtigkeitseinwirkung kann die Bindung zwischen den Schichten schwächen.

Thermische Zyklen:Wiederholtes Erhitzen und Abkühlen kann zu Ausdehnung und Zusammenziehen führen und so die Schichten belasten.

5.Design- und Fertigungsprobleme

mScharfe Ecken, abrupte Dickenübergänge oder eine falsche Faserausrichtung können Spannungskonzentrationspunkte erzeugen, die zur Delamination führen.

Delamination bei Kohlefaserprodukten verhindern

Optimierte Fertigungsprozesse

Oberflächenvorbereitung:Reinigen und bereiten Sie alle Materialien und Formen gründlich vor, um Verunreinigungen zu entfernen.

Gleichmäßiger Harzauftrag:Sorgen Sie durch kontrollierte Infusion oder automatisierte Prozesse für eine gleichmäßige Harzverteilung.

Richtige Druckanwendung:Verwenden Sie Autoklaven oder Vakuumbeutel, um einen konstanten Druck auszuüben und sicherzustellen, dass die Schichten ohne Hohlräume miteinander verbunden werden.

Aushärtungskontrolle:Überwachen Sie Temperatur und Zeit während der Aushärtung genau, um eine vollständige Bindung sicherzustellen.

Materialauswahl

Wählen Sie hochwertige, kompatible Harze und Fasern, um eine starke Grenzflächenbindung zu gewährleisten.

Verwenden Sie Prepreg-Materialien (vorimprägnierte Fasern), die mit Harz vorbeschichtet sind und eine gleichmäßigere Bindung bieten.

Designoptimierung

Vermeiden Sie scharfe Ecken oder abrupte Dickenübergänge, um Spannungskonzentrationen zu minimieren.

Richten Sie die Fasern strategisch aus, um die erwarteten Belastungen und Spannungsrichtungen zu bewältigen.

Qualitätskontrolle nach der Herstellung

Untersuchen Sie fertige Produkte mit zerstörungsfreien Prüfmethoden (NDT) wie Ultraschallprüfung, Röntgen oder Thermografie, um Hohlräume oder Schwachstellen zu erkennen.

Führen Sie Zugtests oder interlaminare Schertests an Proben durch, um die Schichthaftfestigkeit zu überprüfen.

Umweltschutz

Tragen Sie Schutzbeschichtungen auf, um Produkte vor Feuchtigkeit und UV-Strahlung zu schützen.

Design für thermische Stabilität unter Berücksichtigung der Betriebsumgebung des Produkts.

Schulungen und bewährte Vorgehensweisen

Schulen Sie Bediener in Best Practices für Handhabung und HerstellungKohlefasermaterialien.

Kalibrieren und warten Sie regelmäßig die im Herstellungsprozess verwendeten Geräte.

Behebung von Delamination während der Nutzung

Bei bestehenden Produkten hängt die Behandlung der Delamination von der Schwere des Problems ab:

Geringe Delamination:Wenden Sie Reparaturtechniken wie Harzinjektion oder Klebeverbindung an, gefolgt von erneuter Druckbeaufschlagung oder Aushärtung.

Starke Delamination:Ersetzen Sie das betroffene Teil vollständig, da die strukturelle Integrität möglicherweise bereits beeinträchtigt ist.

Delamination ist ein kritisches Problem beiKohlefaserProdukte, die Leistung und Zuverlässigkeit erheblich beeinträchtigen können. Durch die Identifizierung der Grundursachen, die Optimierung der Herstellungsverfahren, die Auswahl geeigneter Materialien und die Umsetzung strenger Qualitätskontrollen können Hersteller das Risiko einer Delamination minimieren. Die proaktive Bewältigung dieser Herausforderungen stellt den langfristigen Erfolg von Kohlefaserprodukten in Hochleistungsanwendungen sicher.

Kawasaki ZX10R Carbonfaser, neues Muster-Look.

Den Unterschied zwischen Trockenkohlenstoff- und Nasskohlenstoffprodukten verstehen

Bringen Sie Ihr Motorrad auf Touren: Supreem Carbon – Chinas beste kundenspezifische Carbonfaserteile für Motorräder

Leichter und stabiler: Die Vorteile von Autoteilen aus Kohlefaser

Neue Motorabdeckung von Supreem Carbon erschienen!

Ist Kohlefaser gut für Autos?

Für Produkte

Sind Ihre Teile UV-geschützt?

Auf jeden Fall! Wir verwenden für unsere Produkte mehrere Schichten hochwertiger Klarlacke (oder Mattlacke) für Autos, die dafür sorgen, dass sie auch nach Jahren noch superschön bleiben.

Für die Fabrik

Wie viele Mitarbeiter hat Supreem Carbon?

Wir haben über 50 Mitarbeiter, darunter über 40 Facharbeiter, 3 F&E-Designer, 5 Qualitätskontrollfachleute und so weiter.

Wann wurde Supreem Carbon gegründet?

Unser Unternehmen wurde Anfang 2017 offiziell gegründet.

Kann ich Ihr Unternehmen besuchen?

Natürlich befinden wir uns in der Stadt QiaoTou, Stadt Dongguan, Provinz Guangdong, China.

Die wichtigsten Wettbewerbsvorteile von Supreem Carbon.

Umfangreiche Erfahrung

Über 10 Jahre Produktionserfahrung in der Kohlefaserindustrie und versorgen Kunden mit hochwertigen Kohlefaserprodukten.

Exzellenter Service

Von der Entwicklung neuer Projekte bis zur Auslieferung des fertigen Produkts an den Kunden bieten wir unseren Kunden eine lückenlose Nachverfolgung und zeitnahe Rückmeldung zum Projektfortschritt.

Hochwertige Produkte

Unsere Kohlefaserprodukte werden einer strengen Qualitätskontrolle unterzogen, um sicherzustellen, dass die Kunden ein qualitativ hochwertiges und kostengünstiges Produkt erhalten.

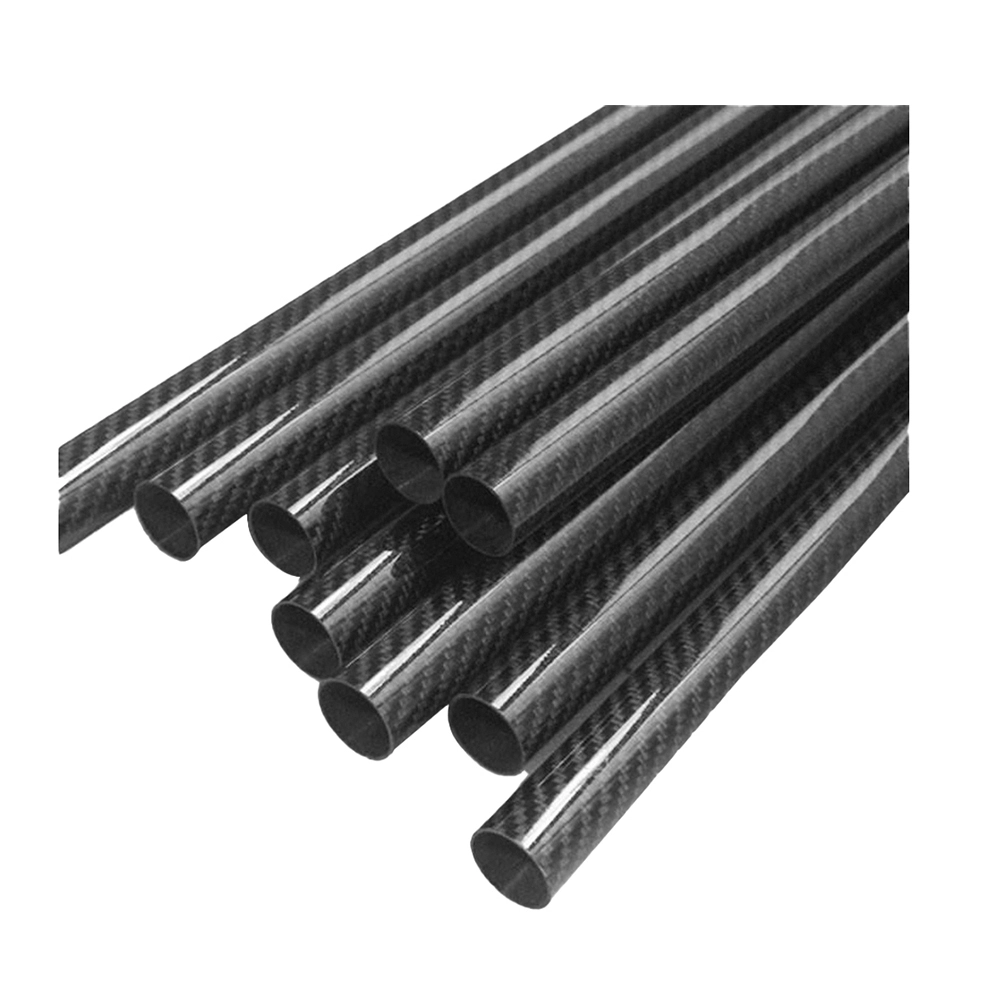

Carbonfaserplatten und -rohre nach Maß

Yamaha MT-07 Tankabdeckung aus Karbonfaser

Yamaha R1 Seitenverkleidungen aus Kohlefaser

Wir präsentieren die langen Seitenverkleidungen aus Supreem-Kohlefaser für die Yamaha R1. Diese mit Präzision und Sachkenntnis gefertigte Frontverkleidung wurde entwickelt, um die Leistung und Ästhetik Ihrer R1 zu verbessern. Diese Verkleidung aus hochwertiger Kohlefaser ist nicht nur leicht, sondern auch unglaublich langlebig und bietet optimalen Schutz für Ihr Motorrad.

Ducati Panigale V4 Carbonfaser-Unterbodenschutz Custom

Lassen Sie uns Ihre Ideen aus Kohlefaser zum Leben erwecken

Haben Sie eine Frage oder Anfrage zu unseren Kohlefaserverbundprodukten? Hinterlassen Sie uns hier eine Nachricht und unser Team wird sich umgehend bei Ihnen melden.

Egal, ob Sie an Sonderanfertigungen, technischen Spezifikationen oder Partnerschaftsmöglichkeiten interessiert sind, wir sind hier, um Ihnen zu helfen.

Bitte füllen Sie die Felder oben mit Ihrem Namen, Ihrer E-Mail-Adresse und Ihrer Nachricht aus.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram