Wie wird Carbonfaser hergestellt? | Supreem Carbon Expertenratgeber

Verständnis der Carbonfaserproduktion und -beschaffung für die Carbonfaserteileindustrie

Kohlefaserhat zahlreiche Branchen revolutioniert, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu Sportgeräten und dem Bauwesen, dank seines außergewöhnlichen Festigkeits-Gewichts-Verhältnisses, seiner hohen Steifigkeit und seiner chemischen Beständigkeit. Dieser Leitfaden vermittelt wichtiges Wissen für Fachleute in derCarbonfaserteileIndustrie, die beschaffen möchteKohlefasermaterialieneffektiv.

Basierend auf aktuellen Online-Suchen zur Herstellung von Kohlefasern umfassen häufige Benutzerfragen und Interessensgebiete:

1. Welche verschiedenen Methoden zur Herstellung von Kohlefasern gibt es?

Das gängigste Verfahren ist das Polyacrylnitril-Verfahren (PAN). Dabei werden PAN-Fasern gestreckt und anschließend in sauerstofffreier Umgebung schrittweise auf sehr hohe Temperaturen erhitzt. Dieser Prozess karbonisiert die Faser, wobei hauptsächlich Kohlenstoffatome fest miteinander verbunden bleiben. Weitere Verfahren sind pech- und viskosebasierte Verfahren, jeweils mit unterschiedlichen Kosten und resultierenden Fasereigenschaften.

- PAN-basiert: Bietet das beste Verhältnis zwischen Stärke und Kosten und wird daher am häufigsten verwendet.

- Auf Pechbasis: Erzeugt Fasern mit extrem hoher Steifigkeit, geeignet für spezielle Anwendungen.

- Auf Viskosebasis: Eine ältere Methode, die aufgrund geringerer Leistung und höherer Kosten heute weniger verbreitet ist.

2. Welche Schlüsseleigenschaften sind bei der Auswahl von Kohlefasern zu berücksichtigen?

Bei der Auswahl von Kohlefasern für bestimmte Anwendungen sind mehrere Eigenschaften entscheidend. Dazu gehören:

- Zugfestigkeit: Die Kraft, der eine Faser standhalten kann, bevor sie bricht. Gemessen in MPa (Megapascal) oder KSI (Kilopfund pro Quadratzoll).

- Zugmodul (Steifigkeit): Ein Maß für den Widerstand einer Faser gegen Verformung unter Belastung. Gemessen in GPa (Gigapascal) oder MSI (Millionen Pfund pro Quadratzoll).

- Dichte: Die Masse pro Volumeneinheit. Kohlenstofffasern werden wegen ihrer geringen Dichte (typischerweise etwa 1,75–1,85 g/cm³) geschätzt.

- Dehnung: Die Menge, um die sich eine Faser dehnen kann, bevor sie reißt, ausgedrückt als Prozentsatz.

- Faserdurchmesser: Wird normalerweise in Mikrometern (µm) gemessen. Beeinflusst die Oberfläche und die Bindung mit Harz.

Verschiedene Carbonfaserqualitäten bieten in diesen Kategorien unterschiedliche Leistungen. Beispielsweise liegt der Schwerpunkt bei hochfesten Carbonfasern auf der Zugfestigkeit, während bei hochmoduligen Fasern die Steifigkeit im Vordergrund steht.

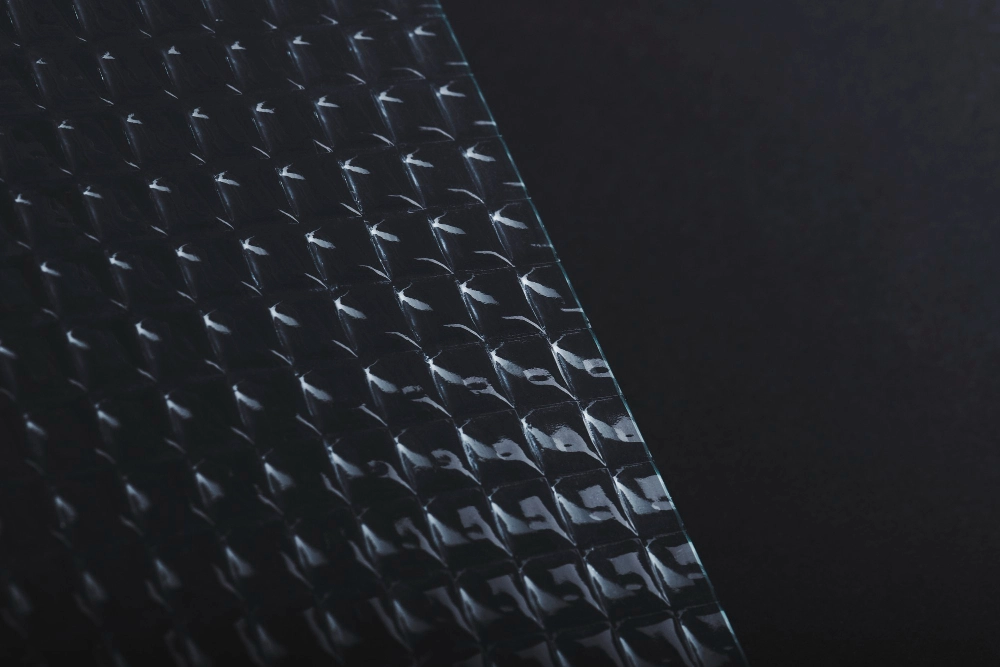

3. Welche verschiedenen Arten von Kohlenstofffasergeweben gibt es und welche Anwendungen gibt es dafür?

Kohlefasern werden häufig zu Geweben für die Herstellung von Verbundwerkstoffen verarbeitet. Gängige Webmuster sind:

- Leinwandbindung: Ein einfaches Über-Unter-Muster, das eine gute Stabilität bietet und relativ preiswert ist.

- Köperbindung: Ein diagonales Rippenmuster, das eine bessere Drapierbarkeit (Anpassung an komplexe Formen) und ein optisch ansprechendes Erscheinungsbild bietet. Beispiele sind 2x2-Köper und 4x4-Köper.

- Satinbindung: Diese Bindung weist weniger Verflechtungen als Leinwand- oder Köperbindungen auf, was zu einer besseren Drapierbarkeit und einer glatteren Oberfläche führt. Wird häufig für ästhetische Teile verwendet.

- Unidirektional: Alle Fasern sind in eine Richtung ausgerichtet, was maximale Festigkeit und Steifigkeit in dieser Richtung gewährleistet. Wird in Anwendungen verwendet, bei denen die Belastung hauptsächlich in eine Richtung wirkt.

Die Wahl der Webart hängt von den Anforderungen der Anwendung hinsichtlich Festigkeit, Steifigkeit, Aussehen und einfacher Herstellung ab.

4. Welche Harze werden üblicherweise mit Kohlefasern verwendet?

Kohlefaser wird typischerweise mit einer Harzmatrix kombiniert, um einen Verbundwerkstoff zu erzeugen. Gängige Harze sind:

- Epoxid: Das am häufigsten verwendete Harz aufgrund seiner hervorragenden mechanischen Eigenschaften, chemischen Beständigkeit und Haftung an Kohlefasern.

- Polyester: Eine kostengünstigere Alternative zu Epoxid, geeignet für weniger anspruchsvolle Anwendungen.

- Vinylester: Bietet eine bessere Korrosionsbeständigkeit als Polyester und gute mechanische Eigenschaften.

- Phenolisch: Wird aufgrund seiner hervorragenden Feuerbeständigkeit in Hochtemperaturanwendungen verwendet.

Die Wahl des Harzes hat erhebliche Auswirkungen auf die Eigenschaften, Kosten und Verarbeitungsanforderungen des endgültigen Verbundwerkstoffs.

5. Was sind die wichtigsten Aspekte der Qualitätskontrolle bei Kohlefaserteilen?

Die Sicherstellung der Qualität von Kohlefaserteilen ist entscheidend. Wichtige Aspekte sind:

- Faservolumenanteil: Das Verhältnis von Kohlenstofffasern zu Harz im Verbundwerkstoff. Die Optimierung dieses Verhältnisses ist entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften. Typische Werte liegen zwischen 50 % und 70 %.

- Hohlraumgehalt: Das Vorhandensein von Luftblasen im Verbundwerkstoff. Ein hoher Hohlraumgehalt kann die Festigkeit und Steifigkeit erheblich verringern. Zerstörungsfreie Prüfverfahren wie die Ultraschallprüfung können Hohlräume erkennen.

- Faserausrichtung: Die korrekte Ausrichtung der Fasern ist entscheidend für maximale Festigkeit und Steifigkeit in den gewünschten Richtungen. Eine Fehlausrichtung kann zu vorzeitigem Versagen führen.

- Aushärtungsqualität: Die richtige Aushärtung des Harzes ist entscheidend für optimale mechanische Eigenschaften. Mithilfe der Differenzial-Scanning-Kalorimetrie (DSC) lässt sich der Aushärtungsgrad beurteilen.

- Oberflächenbeschaffenheit: Die Oberflächenbeschaffenheit sollte den Anforderungen der Anwendung an Ästhetik und Funktionalität entsprechen. Oberflächenrauheit kann die Haftung in Klebeverbindungen beeinträchtigen.

Um die Zuverlässigkeit und Leistungsfähigkeit von Kohlefaserteilen sicherzustellen, sind wirksame Qualitätskontrollmaßnahmen während des gesamten Herstellungsprozesses von entscheidender Bedeutung.

Durch das Verständnis dieser Aspekte der Kohlefaserproduktion, der Eigenschaften, der Webarten, der Harze und der Qualitätskontrolle können Fachleute in der Kohlefaserteileindustrie fundierte Entscheidungen während der Beschaffungs- und Herstellungsprozesse treffen, was zu qualitativ hochwertigeren Produkten und verbesserter Leistung führt.

Neu eingetroffen: Honda CBR1000RR-R!

Leichter und stabiler: Die Vorteile von Autoteilen aus Kohlefaser

Anwendungsvorteile von Kohlefaser in Auto-Chassishalterungen

So wählen Sie Hochleistungs-Kohlefasermaterialien aus: Der Expertenratgeber von Supreem Carbon

Wie lange halten Carbonfaserteile? | Supreem Carbon

Supreem Carbon: Hier finden Sie die neuesten Marken von Motosiklet Carbon Fiber

Für die Fabrik

Kann ich Ihr Unternehmen besuchen?

Natürlich befinden wir uns in der Stadt QiaoTou, Stadt Dongguan, Provinz Guangdong, China.

Wie hoch ist die monatliche Produktionskapazität der Fabrik?

Die durchschnittliche monatliche Produktionskapazität beträgt 3.000 Stück. Mit der Modernisierung der Ausrüstung wird sie auf über 4.000 Stück pro Monat erhöht.

Für den Kundendienst

Was kann ich tun, wenn die Carbonfaserprodukte defekt ankommen?

Bitte geben Sie uns so schnell wie möglich Feedback und wir senden Ihnen ein Neues zu.

Für Produkte

Welches Kohlefasermaterial können Sie in der Produktion bereitstellen?

1 x 1 Leinwand / 2 x 2 Köper / geschmiedeter Kohlenstoff / Waben / Kevlar und so weiter.

Sind Ihre Teile UV-geschützt?

Auf jeden Fall! Wir verwenden für unsere Produkte mehrere Schichten hochwertiger Klarlacke (oder Mattlacke) für Autos, die dafür sorgen, dass sie auch nach Jahren noch superschön bleiben.

Yamaha R1 Seitenverkleidungen aus Kohlefaser

Wir präsentieren die langen Seitenverkleidungen aus Supreem-Kohlefaser für die Yamaha R1. Diese mit Präzision und Sachkenntnis gefertigte Frontverkleidung wurde entwickelt, um die Leistung und Ästhetik Ihrer R1 zu verbessern. Diese Verkleidung aus hochwertiger Kohlefaser ist nicht nur leicht, sondern auch unglaublich langlebig und bietet optimalen Schutz für Ihr Motorrad.

Kawasaki H2/H2R Seitenverkleidung aus Karbonfaser

Kawasaki H2 Frontverkleidung aus Kohlefaser

Carbonfaser-Lenkräder – individuelle Folierung

Lassen Sie uns Ihre Ideen aus Kohlefaser zum Leben erwecken

Haben Sie eine Frage oder Anfrage zu unseren Kohlefaserverbundprodukten? Hinterlassen Sie uns hier eine Nachricht und unser Team wird sich umgehend bei Ihnen melden.

Egal, ob Sie an Sonderanfertigungen, technischen Spezifikationen oder Partnerschaftsmöglichkeiten interessiert sind, wir sind hier, um Ihnen zu helfen.

Bitte füllen Sie die Felder oben mit Ihrem Namen, Ihrer E-Mail-Adresse und Ihrer Nachricht aus.

© 2024 Supreem Carbon. Alle Rechte vorbehalten.

auf facebook.

Pinterest

LinkedIn

Instagram